Feldqualitätskontrolle (QC) für HDPE-Auskleidungen: Sicherstellung der Schweißnahtintegrität

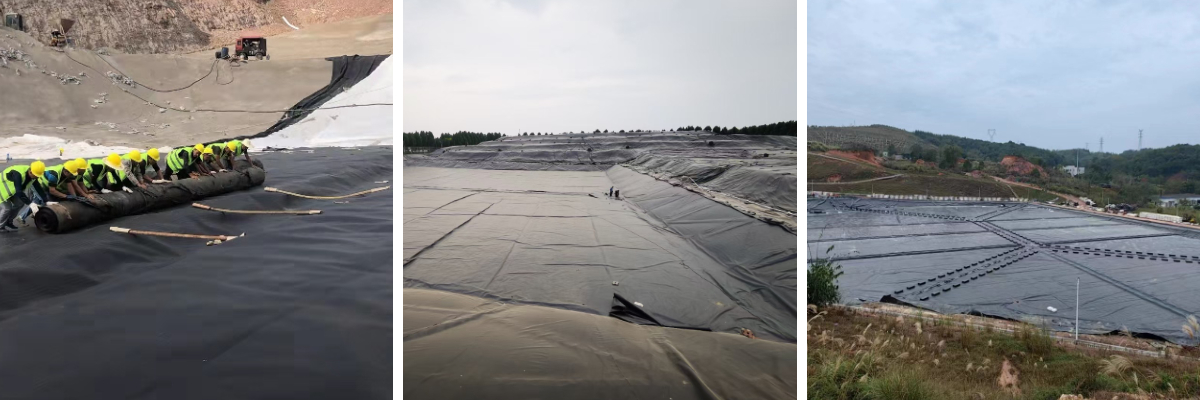

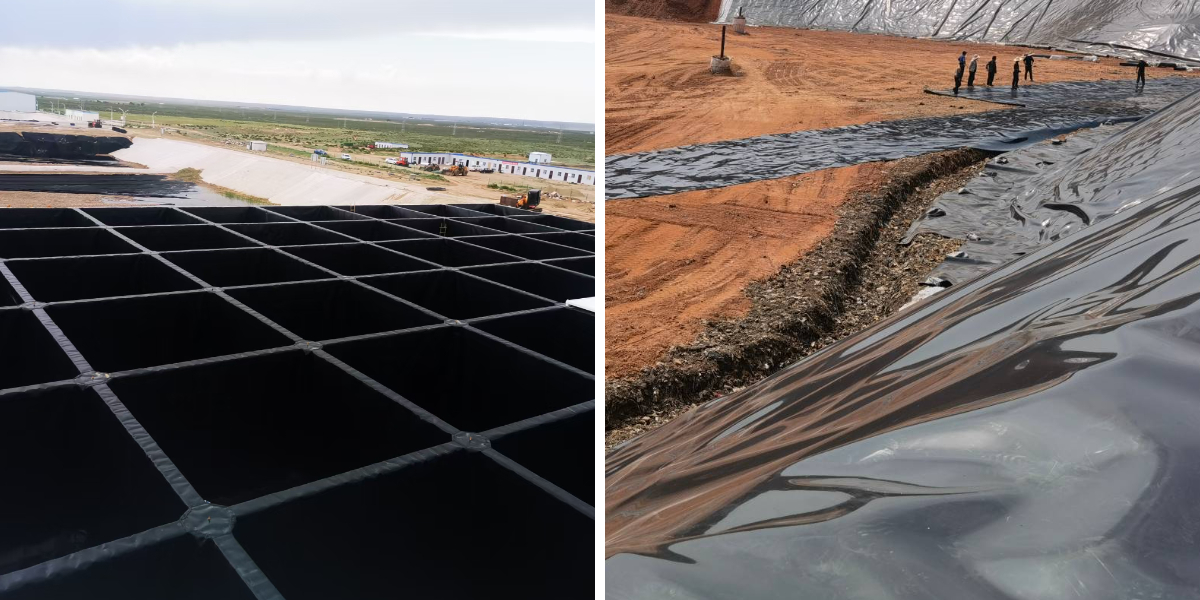

HDPE-Folien bilden das Rückgrat von Abdichtungssystemen in Deponien, Wasserreservoirs, Kläranlagen und Industrieanlagen. Ihre Zuverlässigkeit als wasserdichte Geokunststoffdichtungsbahn ist dabei von der Integrität der Schweißnähte abhängig. Eine einzige fehlerhafte Schweißnaht kann das gesamte System gefährden und zu Leckagen, Umweltverschmutzung und kostspieligen Reparaturen führen. Die Qualitätskontrolle vor Ort spielt eine entscheidende Rolle bei der Vermeidung dieser Risiken. Sie dient als letzte Verteidigungslinie und stellt sicher, dass jede Naht einer HDPE-Geokunststoffdichtungsbahn den strengen Branchenstandards entspricht. Dieser Leitfaden erläutert die wichtigsten Aspekte der Qualitätskontrolle vor Ort für HDPE-Folien – von der Vorbereitung vor dem Schweißen bis zur Prüfung nach dem Schweißen – und zeigt auf, wie strenge Verfahren die Gesamtleistung von HDPE-Geokunststoffdichtungsbahnsystemen gewährleisten.

Warum die Qualitätskontrolle vor Ort bei HDPE-Auskleidungssystemen unerlässlich ist

Die Beliebtheit von HDPE-Geomembranen aufgrund ihrer Robustheit und Wasserdichtheit ist nur dann gegeben, wenn ihre Schweißnähte einwandfrei sind. Bedingungen vor Ort – Temperaturschwankungen, Wind, Staub und unebenes Gelände – stellen eine ständige Bedrohung für die Schweißnahtqualität dar. Im Gegensatz zu kontrollierten Produktionsbedingungen führt die Installation im Freien zu Variablen, die die Nähte schwächen können, selbst bei erfahrenen Fachkräften und modernster Ausrüstung. Die Qualitätskontrolle vor Ort minimiert diese Risiken, indem sie jeden einzelnen Schweißschritt überwacht und Probleme erkennt, bevor es zu Geräteausfällen kommt. Neben der Einhaltung von Umweltauflagen gewährleistet eine gute Qualitätskontrolle die langfristige Leistungsfähigkeit: Eine sorgfältig geprüfte HDPE-Geomembran kann über 30 Jahre halten, während eine Membran mit ungeprüften Schweißnähten bereits nach wenigen Monaten versagen kann.

Qualitätskontrolle vor dem Schweißen: Die Grundlage für starke Nähte schaffen

Die Schweißnahtintegrität beginnt bereits vor dem Auftragen der ersten Schweißnaht. Die Qualitätskontrolle vor dem Schweißen konzentriert sich darauf, die HDPE-Geomembran, die Ausrüstung und die Baustelle so vorzubereiten, dass Einflüsse, die die Schweißnähte beeinträchtigen könnten, ausgeschlossen werden:

1. Materialprüfung

Prüfen Sie, ob die HDPE-Geomembran den Projektvorgaben entspricht – kontrollieren Sie Dicke, Dichte und UV-Beständigkeit. Untersuchen Sie die Rollen während Transport und Lagerung auf Beschädigungen (Risse, Einstiche oder chemische Verunreinigungen). Selbst geringfügige Oberflächenfehler können beim Schweißen durch Wärmeübertragung zu Problemen führen. Beschädigtes Material muss daher vor der Installation zugeschnitten oder ausgetauscht werden.

2. Baustellen- und Oberflächenvorbereitung

Stellen Sie sicher, dass der Untergrund für die Verlegung der Dichtungsbahn sauber, trocken und frei von Schmutz, Steinen oder scharfen Gegenständen ist, die die HDPE-Geomembran beschädigen oder ungleichmäßige Schweißbedingungen verursachen könnten. Fixieren Sie die Dichtungsbahn, um Bewegungen während des Schweißvorgangs zu verhindern – windbedingte Verschiebungen können zu Nahtverschiebungen und damit zu schwachen Verbindungen führen. Bei extremen Temperaturen (unter 10 °C oder über 35 °C) passen Sie die Verlegezeiten an oder ergreifen Sie Klimatisierungsmaßnahmen, um die Dichtungsbahn innerhalb der optimalen Schweißtemperaturbereiche zu halten.

3. Gerätekalibrierung

HDPE-Schweißmaschinen (Keilschweißgeräte, Extrusionsschweißgeräte) müssen täglich kalibriert werden, um eine gleichbleibende Temperatur, einen gleichmäßigen Druck und eine gleichmäßige Schweißgeschwindigkeit zu gewährleisten. Testschweißungen an Reststücken desselben HDPE-Geomembrangewebes dienen der Überprüfung der Einstellungen. Sollten die Testnähte die ersten Prüfungen nicht bestehen, müssen Temperatur oder Druck angepasst werden. Defekte Geräte sind die Hauptursache für ungleichmäßige Schweißnähte, daher ist eine regelmäßige Kalibrierung unerlässlich.

Schweißnaht-Qualitätskontrolle: Überwachung der Nähte in Echtzeit

Während des Schweißvorgangs arbeiten die QC-Inspektoren eng mit den Maschinenführern zusammen, um den Prozess zu überwachen, die Einhaltung der Anforderungen sicherzustellen und Probleme umgehend zu beheben:

1. Nahtausrichtung und -vorbereitung

Achten Sie darauf, dass die Verkleidungsplatten ausreichend überlappen (typischerweise 15–30 cm beim Keilschweißen) und gerade ausgerichtet sind. Reinigen Sie die Überlappungsbereiche mit fusselfreien Tüchern und geeigneten Lösungsmitteln, um Schmutz, Öl oder Feuchtigkeit zu entfernen – Verunreinigungen können zu Undichtigkeiten in der Schweißnaht führen. Überprüfen Sie die Seitenleisten: Unebene oder gezackte Kanten müssen nachgeschnitten werden, um eine glatte, gleichmäßige Schweißfläche zu schaffen.

2. Überwachung der Schweißparameter

Während des Schweißprozesses sollten Wärme, Druck und Schweißgeschwindigkeit überwacht werden. Beim Keilschweißen ist sicherzustellen, dass die Temperatur des warmen Keils innerhalb des zulässigen Temperaturbereichs des Materials bleibt; beim Extrusionsschweißen sind die Temperatur des geschmolzenen Harzes und die Raupenbreite zu überwachen. Jede Abweichung (z. B. ein Temperaturabfall durch Wind) erfordert eine Unterbrechung des Prozesses zur Nachjustierung und Vermeidung von Schwachstellen.

3. Sichtprüfung der Schweißnähte

Führen Sie an jeder einzelnen Schweißnaht eine Sichtprüfung in Echtzeit durch. Eine einwandfreie Schweißnaht zeichnet sich durch eine gleichmäßige Raupe (beim Extrusionsschweißen) bzw. glatte, verschmolzene Kanten (beim Keilschweißen) ohne Lücken, Blasen oder Brandspuren aus. Werden sichtbare Mängel festgestellt, markieren Sie die Stelle zur Nachbearbeitung und erneuten Prüfung, bevor Sie fortfahren.

Qualitätskontrolle nach dem Schweißen: Prüfung auf Dichtheit und Festigkeit

Die Nachschweißprüfung ist der letzte Schritt zur Überprüfung der Schweißnahtintegrität. Dabei werden standardisierte Verfahren eingesetzt, um versteckte Fehler aufzudecken:

1. Luftdruckprüfung

Die am häufigsten angewandte Prüfmethode für Schweißnähte von HDPE-Geomembranen ist die Luftdruckprüfung. Dabei wird ein Teil der Naht (typischerweise 1–2 Meter) abgedichtet und mit Luft bis zu einem definierten Druck beaufschlagt. Die Druckentwicklung wird über einen festgelegten Zeitraum überwacht – ein Druckabfall deutet auf ein Leck hin. Dieses Verfahren eignet sich besonders gut zum Aufspüren kleiner Lücken oder Nadellöcher in Keilschweißnähten.

2. Vakuumprüfung

Ideal für große, ebene Schweißflächen oder Extrusionsschweißungen: Die Vakuumprüfung nutzt einen Vakuumbehälter, der über der Schweißnaht positioniert wird. Eine Reinigungsseifenlösung wird auf die Schweißnaht aufgetragen; bilden sich beim Anlegen des Vakuums Blasen, liegt eine Undichtigkeit vor. Diese zerstörungsfreie Prüfung ist schnell und hervorragend geeignet, um sowohl Oberflächen- als auch Untergrundfehler zu erkennen.

3. Schäl- und Scherprüfung

Bei der Festigkeitsprüfung (durchgeführt an Testschweißnähten, nicht an der eigentlichen Dichtungsbahn) messen Schäl- und Scherversuche die Kraft, die zum Trennen der verschweißten Paneele erforderlich ist. Eine Schweißnaht sollte im HDPE-Geomembrangewebe selbst brechen, nicht an der Naht – dies zeigt an, dass die Schweißnaht stabiler ist als die Dichtungsbahn. Dieser Test bestätigt die allgemeine Festigkeit des Schweißverfahrens, nicht nur die von Testschweißnähten.

Reparatur und Dokumentation: Schließen des Qualitätskontrollkreislaufs

Jede Schweißnaht, die nach der Schweißprüfung Mängel aufweist, muss umgehend repariert werden. Die Reparatur erfolgt mit demselben Schweißverfahren wie die ursprüngliche Naht, jedoch mit zusätzlicher Überlappung im Bereich der fehlerhaften Stelle. Reparierte Nähte werden dem gleichen Prüfverfahren unterzogen, um die Einhaltung der Normen sicherzustellen. Ebenso wichtig ist die Dokumentation: Es müssen genaue Aufzeichnungen der Vorabprüfungen, der Gerätekalibrierung, der Beobachtungen während des Schweißvorgangs und der Prüfergebnisse geführt werden. Diese Unterlagen dienen als Nachweis der Konformität, erleichtern die zukünftige Wartung und dokumentieren die Integrität der HDPE-Geomembranauskleidung.

Fazit: Die Qualitätskontrolle als Hüter der Leistungsfähigkeit von HDPE-Auskleidungen

Die Qualitätskontrolle vor Ort ist längst nicht mehr nur ein Arbeitsschritt bei der Installation von HDPE-Folien – sie ist der Grundstein für ein zuverlässiges und langlebiges System wasserdichter Geokunststoffdichtungsbahnen. Von der Gewebeprüfung vor dem Schweißen bis zur Belastungsprüfung nach dem Schweißen trägt jede Qualitätskontrollmaßnahme dazu bei, dass die Schweißnähte der HDPE-Geokunststoffdichtungsbahn fest, gleichmäßig und dicht sind. Für Projektleiter, Bauunternehmer und Umweltexperten ist die Investition in eine sorgfältige Qualitätskontrolle vor Ort eine Investition in Sicherheit: Sie reduziert das Risiko teurer Reparaturen, gewährleistet die Einhaltung gesetzlicher Vorschriften und schützt die Umwelt vor Kontamination.

Im Bereich der Abdichtungssysteme ist eine HDPE-Geomembranauskleidung nur so gut wie ihre Schweißnähte. Durch die konsequente Einhaltung strenger Qualitätskontrollen fertigen Sie nicht nur eine Auskleidung, sondern ein System, das sich über lange Zeit bewährt und die bewährte Robustheit und Dichtheit von HDPE auch in Zukunft zuverlässig gewährleistet.

Kontaktieren Sie uns

Name der Firma:S撼动C黄伟new Materials Co., Ltd

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail: cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an,

Provinz Shandong