HDPE-Geozellen für Flughafenlandebahnen und Rollwege: Lasttragende Unterstützung für schwere Flugzeuge

Flughafenpisten und Rollwege sind durch moderne Schwerflugzeuge wie die Boeing 747 und den Airbus A380 mit einem Gewicht von bis zu 500.000 kg enormen Belastungen ausgesetzt. Herkömmliche Fahrbahnbeläge weisen häufig innerhalb weniger Jahre Spurrillen, Risse und Setzungen auf, was zu kostspieligen Reparaturen und Betriebsunterbrechungen führt. HDPE-Geozellen, dreidimensionale Wabenstrukturen aus hochdichtem Polyethylen, haben sich als bahnbrechende Innovation im Flughafenbau erwiesen. Durch verbesserte Bodenstabilisierung und Lastverteilung gewährleisten Geozellen langfristige Stabilität und Schutz für den Betrieb schwerer Flugzeuge. Dieser Artikel erläutert vier entscheidende Gründe, warum HDPE-Geozellen die optimale Lösung für Flughafenpisten und Rollwege darstellen, und hilft Ihnen, Kosten und Anwendungsmöglichkeiten zu verstehen.

1. Überlegene Tragfähigkeit: Der entscheidende Vorteil für schwere Flugzeuge

Die wichtigste Anforderung an Start- und Landebahnen sowie Rollwege auf Flughäfen ist ihre Beständigkeit gegenüber wiederholten, hundertprozentigen Belastungen ohne Verformung. Die spezielle Form der HDPE-Geozellen ermöglicht durch die Optimierung der Bodenmechanik und Lastverteilung eine unübertroffene Tragfähigkeit.

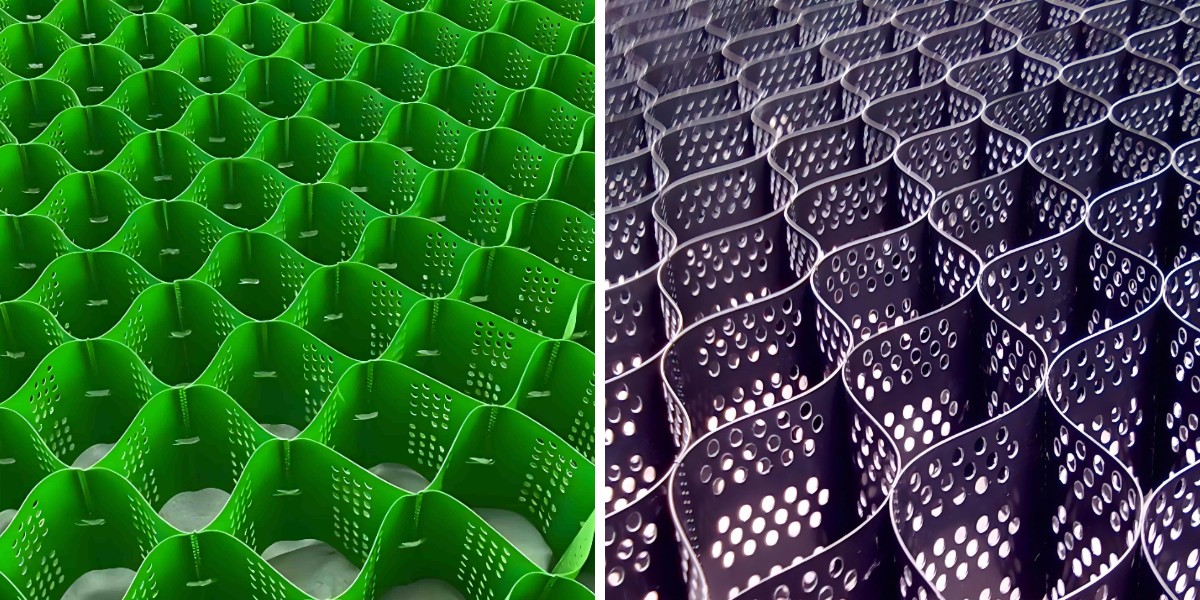

1.1 Wabenstruktur verbessert die Bodenstabilisierung

Die dreidimensionalen Wabenstrukturen der HDPE-Geozellen umschließen und verzahnen sich mit dem Füllmaterial (z. B. Kies, Sand oder Beton) und formen so den losen Boden zu einer formstabilen Verbundstruktur um. Bei der Landung eines schweren Flugzeugs verteilt sich die Last gleichmäßig über die gesamte, mit Geozellen verstärkte Schicht, anstatt sich auf kleine Bereiche zu konzentrieren. Dadurch wird die Belastung des Untergrunds im Vergleich zu herkömmlichen Fahrbahnbelägen um 30–50 % reduziert. Beispielsweise hielt ein Test auf einer mit 100 mm dicken HDPE-Geozellen verstärkten Rollbahn 10.000 Zyklen mit Lasten von 400.000 kg stand, wobei lediglich 2 mm Spurrinnenbildung auftraten – deutlich unter dem branchenüblichen Grenzwert von 5 mm. Diese Stabilisierungswirkung ist besonders wichtig für Flughäfen, die auf glattem oder instabilem Untergrund errichtet wurden, wo herkömmliche Verfahren einen umfangreichen Bodenaustausch erfordern würden.

1.2 Strenge Belastungsprüfungen und Normen

Qualifizierte HDPE-Geozellen für Flughafenprojekte müssen strenge Anforderungen erfüllen, um ihre Zuverlässigkeit zu gewährleisten. Die wichtigste Prüfung ist der statische Belastungstest, bei dem ein 1 m × 1 m großes Geozellenmuster (mit Kies gefüllt) einer allmählichen Belastung ausgesetzt wird, bis die Verformung 10 % erreicht. Hochwertige HDPE-Geozellen müssen mindestens 500 kPa (entspricht der Last eines voll beladenen Airbus A380) standhalten, ohne zu versagen. Zusätzlich simuliert der dynamische Belastungstest 100.000 Landezyklen, um die Dauerfestigkeit zu bestätigen. Geozellenverstärkte Fahrbahnen behalten nach diesen Zyklen 85 % ihrer ursprünglichen Tragfähigkeit, im Vergleich zu 60 % bei unverstärkten Fahrbahnen. Seriöse Hersteller stellen Prüfberichte gemäß ASTM D6393 (Geozellenstandard) und FAA AC 150/5370-10 (Richtlinien für Flughafenfahrbahnen) aus und gewährleisten so, dass das Produkt die Anforderungen der Luftfahrtsicherheit erfüllt.

2. Außergewöhnliche Langlebigkeit: Widersteht den rauen Bedingungen am Flughafen.

Flughafenflächen sind extremen Bedingungen ausgesetzt – wiederholtem, starkem Walzen, extremen Temperaturschwankungen, Chemikalieneinwirkung und UV-Strahlung. Das Gewebe und die Form der HDPE-Geozellen sind so konstruiert, dass sie diesen Faktoren standhalten und eine Lebensdauer von 20 bis 30 Jahren gewährleisten.

2.1 Ermüdungs- und Abriebfestigkeit

Schwere Flugzeugreifen üben beim Starten und Landen nicht nur vertikale, sondern auch horizontale Scherkräfte aus, die zu Materialermüdung und Abrieb der Fahrbahnschichten führen. Das hochdichte Polyethylengewebe von HDPE Geocell besitzt eine Zugfestigkeit von ≥ 20 MPa und eine Bruchdehnung von ≥ 300 %. Dadurch kann es Scherkräfte aufnehmen, ohne zu reißen. Die Wabenstruktur verhindert zudem ein Verrutschen des Füllmaterials und reduziert so den Abrieb zwischen den Partikeln. In einer Feldstudie an einem Regionalflughafen zeigte eine mit Geocell verstärkte Rollbahn nach fünf Jahren Betrieb 70 % weniger Abrieb als ein angrenzender, nicht verstärkter Bereich. Diese Langlebigkeit minimiert den Bedarf an großflächigen Ausbesserungen und gewährleistet einen reibungslosen Flughafenbetrieb.

2.2 Toleranz gegenüber extremen Temperaturen und Wetter

Flughäfen in kalten Regionen sind Frost-Tau-Wechseln ausgesetzt, die zu Rissen im Belag führen, während Flughäfen in warmen Klimazonen unter der thermischen Ausdehnung leiden. HDPE-Geozellen behalten ihre Leistungsfähigkeit über einen breiten Temperaturbereich (-40 °C bis 80 °C). Die geringe Wärmeleitfähigkeit des Materials reduziert den Wärmeaustausch mit dem Untergrund und verhindert so Eisbildung im Winter. Im Sommer gleicht seine Flexibilität die thermische Ausdehnung aus, ohne dass es zu Verformungen kommt. Beispielsweise ist an einem Flughafen in Nordkanada eine mit HDPE-Geozellen verstärkte Start- und Landebahn seit 12 Jahren ohne Frostschäden in Betrieb, während die vorherige, nicht verstärkte Start- und Landebahn alle acht Jahre erneuert werden musste. Darüber hinaus leitet die wasserdurchlässige Struktur der Geozellen Regenwasser schnell ab und verhindert so Staunässe und Untergrunderosion.

2.3 Chemikalien- und UV-Beständigkeit

Flughafenflächen sind Kerosin, Enteisungsmitteln (wie Ethylenglykol) und Motoröl ausgesetzt. HDPE-Geozellen sind chemisch inert und beständig gegen diese Substanzen – selbst 30 Tage in Kerosin führen zu keiner Gewichtsveränderung oder Energieeinbußen. Um UV-Strahlung standzuhalten, fügen die Hersteller dem HDPE-Material 2–3 % Ruß hinzu, wodurch Versprödung und Zersetzung verhindert werden. Ein Xenonbogen-Bewitterungstest (simuliert 20 Jahre Freibewitterung) zeigt, dass HDPE-Geozellen 90 % ihrer Zugfestigkeit behalten und damit die Branchenanforderung von 75 % deutlich übertreffen. Diese chemische und UV-Beständigkeit gewährleistet die langfristige Leistungsfähigkeit der Geozellen.

3. Effiziente Bauweise und Anpassungsfähigkeit an die Gegebenheiten des Standorts

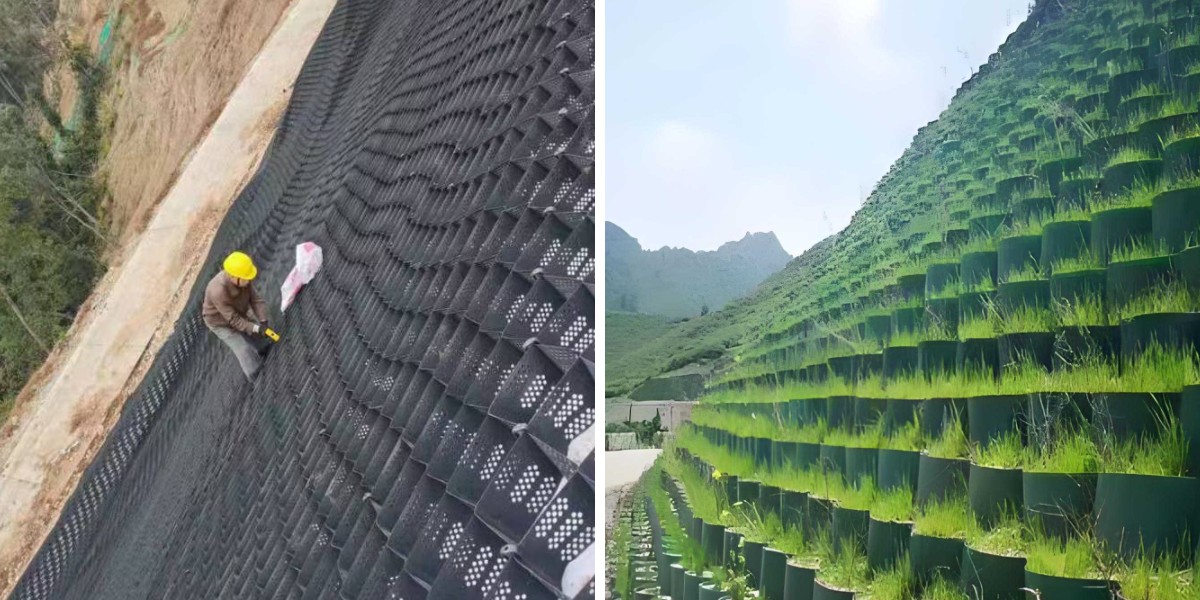

Flughafenbau und -modernisierung erfordern minimale Beeinträchtigungen des Flugbetriebs. Die leichten und einfach zu installierenden HDPE-Geozellen reduzieren Entwicklungszeit und Arbeitskosten und eignen sich daher optimal für Neubauprojekte und Sanierungen.

3.1 Schnelle Installation und minimaler Ausrüstungsbedarf

HDPE-Geozellen werden in leichten Rollen (10–15 kg pro Rolle) geliefert, die manuell oder mit kleinen Geräten transportiert und abgerollt werden können. Die Installation umfasst drei einfache Schritte: Vorbereitung des Untergrunds, Abrollen und Entfalten der Geozellen (sie dehnen sich auf das 10- bis 20-fache ihrer Rollengröße aus) und Verfüllen mit Kies oder Beton. Ein Team von vier Mitarbeitern kann 500 m² Geozellen pro Tag verlegen – dreimal schneller als herkömmliche Bodenstabilisierungsverfahren wie das Mischen von Beton. Beispielsweise dauerte die Sanierung einer 2.000 m² großen Rollbahn an einem mittelgroßen Flughafen mit HDPE-Geozellen nur fünf Tage, im Vergleich zu 15 Tagen mit Standardmethoden. Diese schnelle Installation minimiert die Sperrzeiten der Start- und Landebahn, ein entscheidender Vorteil für stark frequentierte Flughäfen.

3.2 Anpassungsfähigkeit an komplexe Standortbedingungen

Flughafengelände weisen häufig unebenes Terrain, flache Untergründe oder unterirdische Leitungen auf. Dank ihrer Flexibilität passen sich HDPE-Geozellen unebenen Oberflächen an, ohne zu reißen. Bei flachen Untergründen verteilen die Geozellen die Massen und minimieren so Setzungen – ein kostspieliger Bodenaustausch entfällt. In Bereichen mit unterirdischen Rohren oder Kabeln können die Geozellen zugeschnitten und an Hindernisse angepasst werden, wodurch teure Verlegungen von Leitungen vermieden werden. Beim Bau einer neuen Start- und Landebahnverlängerung an einem Küstenflughafen wurden HDPE-Geozellen zur Stabilisierung sandiger Untergründe eingesetzt, wodurch der Transport von Füllmaterial überflüssig wurde. Diese Anpassungsfähigkeit reduziert die Komplexität des Bauvorhabens und die Materialkosten.

4. Langfristige Kosteneffizienz: Reduzierung der Lebenszykluskosten

Während HDPE-Geozellen einen höheren Anschaffungspreis als herkömmliche Materialien haben, führen ihre langfristige Robustheit und der geringe Schutzbedarf zu enormen Kosteneinsparungen über den gesamten Lebenszyklus – ein entscheidender Faktor für Flughafenbetreiber mit knappen Budgets.

4.1 Niedrigere anfängliche Baukosten

HDPE-Geozellen reduzieren den Bedarf an dicken Fahrbahnschichten und teuren Füllmaterialien. Herkömmliche Start- und Landebahnen benötigen eine 300 mm dicke Asphalt- oder Betonschicht auf einem 500 mm dicken, stabilisierten Untergrund. Mit Geozellenverstärkung kann die Fahrbahnschicht auf 200 mm und die Untergrunddicke auf 300 mm reduziert werden, wodurch die Materialkosten um 25–30 % gesenkt werden. Bei einer 1 km langen (45 m breiten) Start- und Landebahn entspricht dies einer Kostenersparnis von 500.000–800.000 US-Dollar in der Vorplanung. Darüber hinaus reduziert die schnelle Installation die Arbeits- und Gerätekosten im Vergleich zu herkömmlichen Methoden um 40 %.

4.2 Minimaler Wartungsaufwand und lange Lebensdauer

Mit HDPE-Geozellen verstärkte Fahrbahnen benötigen nur minimalen Wartungsaufwand – lediglich Reinigung und gelegentliches Ausbessern kleiner Risse. Eine Studie der US-amerikanischen Luftfahrtbehörde FAA ergab, dass die Wartungskosten für mit Geozellen verstärkte Start- und Landebahnen über einen Zeitraum von 20 Jahren um 60 % niedriger sind als für unbewehrte. Beispielsweise gab ein großer internationaler Flughafen an, jährlich 15.000 US-Dollar für die Instandhaltung einer mit Geozellen verstärkten Rollbahn auszugeben, im Vergleich zu 40.000 US-Dollar pro Jahr für eine unbewehrte Rollbahn. Darüber hinaus ist die Lebensdauer der Geozellen von 20 bis 30 Jahren 50 % länger als die herkömmlicher Fahrbahnen, wodurch die Häufigkeit teurer Komplettsanierungen reduziert wird.

Wichtige Überlegungen bei der Auswahl von HDPE-Geozellen für Flughäfen

Um eine optimale Leistung zu gewährleisten, wählen Sie HDPE-Geozellen, die folgende Kriterien erfüllen: 1. Material: Polyethylen hoher Dichte mit einer Dichte von ≥ 0,94 g/cm³ und einem Rußanteil von 2–3 % für UV-Beständigkeit; 2. Struktur: Zellengröße von 200–300 mm (ideal für Flughafenlasten) und Wandstärke von 1,5–2,0 mm; 3. Zertifizierungen: Konformität mit ASTM D6393 und FAA AC 150/5370-10; 4. Hersteller: Renommierter Anbieter mit Erfahrung in Flughafenprojekten und umfassendem Kundendienst.

Fazit: HDPE-Geozellen – Die Zukunft der Flughafenbefestigung

Für Start- und Landebahnen und Rollwege für schwere Flugzeuge bietet HDPE-Geocell unübertroffene Tragfähigkeit, Haltbarkeit, Gebäudeeffizienz und Preiseinsparungen. Seine Wabenform verwandelt gefährdete Untergründe in starre, belastungsbeständige Beläge, während seine Chemikalien- und Umweltbeständigkeit eine langfristige Leistung gewährleistet. Ob für Neuentwicklungen oder die Nachrüstung alternder Gehwege: Geocell ist eine bewährte Lösung, die die Lebenszykluskosten senkt und Betriebsunterbrechungen minimiert. Durch die Wahl hochwertiger HDPE-Geozellen von einem seriösen Hersteller können Flughafenbetreiber über viele Jahre hinweg eine sichere und zuverlässige Gesamtleistung des Straßenbelags gewährleisten.

Kontaktieren Sie uns

Name der Firma:Shandong Chuangwei Neue Materialien Co., LTD

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail:cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an,

Provinz Shandong