Spezifikationen für HDPE-Geomembranen erklärt: Was Bauunternehmer und Projektmanager wissen müssen

Für Auftragnehmer und Herausforderungsmanager in den Bereichen Entwicklung und Umwelttechnik ist die Auswahl und Einführung der richtigen Geomembran von grundlegender Bedeutung für den Erfolg der Mission. Unter den mehr als ein paar verfügbaren Optionen sticht die HDPE-Geomembran aufgrund ihrer hervorragenden Haltbarkeit, chemischen Beständigkeit und Vielseitigkeit als Spitzenreiter hervor. Aber die Spezifikationen – von Stoffunterkünften bis hin zu Entwicklungsstandards – können komplex sein. In diesen Informationen werden die wichtigsten Komponenten von HDPE-Geomembranen aufgeschlüsselt, die jeder Unternehmensexperte wissen möchte, um sicherzustellen, dass Ihre spätere Herausforderung von höchster Zuverlässigkeit und langfristiger Zuverlässigkeit profitiert.

1. Materialeigenschaften von HDPE-Geomembranen: Die Grundlage für die Leistungsfähigkeit

Die Gesamtleistung von HDPE-Geomembranen basiert auf ihren grundlegenden Materialeigenschaften, die sie für eine Vielzahl von Anwendungen geeignet machen – von Deponieabdichtungen bis hin zu Wasserspeichern. Polyethylen hoher Dichte (HDPE) ist ein thermoplastisches Polymer, das für seine hohe Moleküldichte bekannt ist. Diese führt im Vergleich zu anderen Geomembranmaterialien zu optimaler Festigkeit und Widerstandsfähigkeit.

1.1 Wichtigste Materialeigenschaften

Erstens zeichnet sich HDPE-Geomembran durch ihre hervorragende Chemikalienbeständigkeit aus. Sie widersteht aggressiven Einflüssen wie Säuren, Laugen, Lösungsmitteln und Industrieabfällen und eignet sich daher optimal für Deponien, Chemikalienlager und Absetzbecken für Bergbauabfälle. Im Gegensatz zu Geomembranen aus Polyethylen niedriger Dichte (LDPE) verhindert die dichte Molekularstruktur von HDPE das Eindringen von Chemikalien und reduziert so das Risiko von Leckagen und Umweltverschmutzung.

Zweitens sind Zugfestigkeit und Durchstoßfestigkeit herausragende Eigenschaften. Eine hochwertige HDPE-Geomembran weist üblicherweise eine Zugfestigkeit von 20–30 MPa und eine Dehnung bei Auswurf von 500–600 % auf. Dadurch ist sie in der Lage, Bodenbewegungen, hohen Belastungen und statischen Spannungen standzuhalten, ohne zu reißen. Dies ist besonders wichtig für Projekte in Erdbebengebieten oder Regionen mit instabilen Bodenverhältnissen, wo die Flexibilität der Geomembran unerlässlich ist.

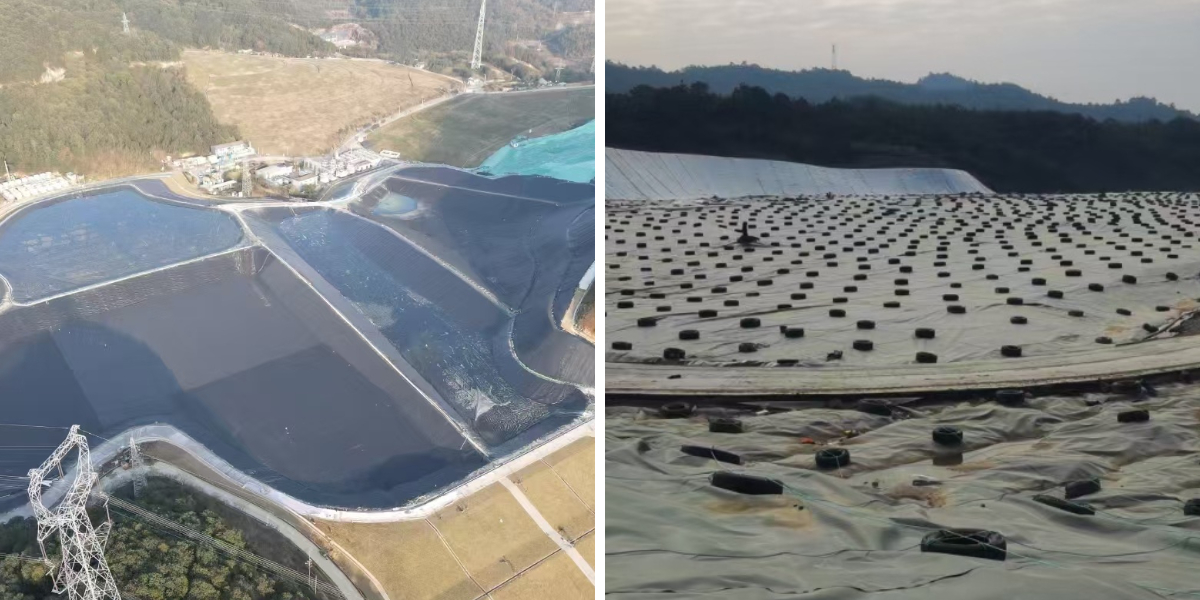

UV-Beständigkeit ist eine weitere notwendige Eigenschaft. HDPE-Geomembranen werden üblicherweise mit Ruß oder anderen UV-Stabilisatoren hergestellt, wodurch sie der Zersetzung durch langfristige Sonneneinstrahlung widerstehen. Dies macht sie geeignet für Außenanwendungen wie Teichfolien, landwirtschaftliche Bewässerungssysteme und Stauseeabdeckungen, wo eine langfristige Einwirkung von Umwelteinflüssen unvermeidbar ist.

Schließlich ist die Wasserdichtigkeit bei Geokunststoffdichtungsbahnen unerlässlich – und HDPE-Geokunststoffdichtungsbahnen erfüllen diese Anforderung. Mit einem Durchlässigkeitskoeffizienten von deutlich unter 1 × 10⁻¹² cm/s verhindert sie zuverlässig das Eindringen von Getränken oder Gasen und gewährleistet so die Dichtheit über Jahrzehnte. Aufgrund dieser hohen Wasserdichtigkeit schreiben Aufsichtsbehörden HDPE-Geokunststoffdichtungsbahnen regelmäßig für wichtige Umweltprojekte vor.

2. Normen für den Bau von HDPE-Geomembranen: Sicherstellung einer ordnungsgemäßen Installation

Selbst die hochwertigste HDPE-Geomembran versagt bei unsachgemäßer Verlegung. Die strikte Einhaltung der Bauvorschriften ist unerlässlich, um optimale Ergebnisse zu erzielen und aufwendige Nachbesserungen zu vermeiden. Bauunternehmer und Projektmanager sollten sich mit bewährten Verfahren und den geltenden Vorschriften vertraut machen.

2.1 Standortvorbereitung und Grundvoraussetzungen

Der erste Schritt bei der Verlegung von HDPE-Geomembranen ist die Baustellenvorbereitung. Der Untergrund muss glatt, verdichtet und frei von scharfen Gegenständen (wie Steinen, Wurzeln oder Bauschutt) sein, die die Geomembran beschädigen könnten. Häufig wird eine Geotextilunterlage empfohlen, um zusätzlichen Schutz vor Abrieb und Beschädigungen zu bieten. Der Untergrund muss zudem ein Gefälle aufweisen, um eine ausreichende Entwässerung zu gewährleisten und Wasseransammlungen zu verhindern, die die Geomembran im Laufe der Zeit belasten würden.

2.2 Installations- und Schweißprotokolle

HDPE-Geomembranen werden üblicherweise in Plattenform gefertigt, die mittels Warmkeilschweißen oder Extrusionsschweißen miteinander verschweißt werden. Warmkeilschweißen eignet sich ideal für große, ebene Flächen, während Extrusionsschweißen für Nähte, Ecken und Reparaturen eingesetzt wird. Die Schweißparameter – einschließlich Temperatur, Druck und Geschwindigkeit – müssen sorgfältig kontrolliert werden, um feste und dichte Nähte zu gewährleisten. Jede Schweißnaht sollte unmittelbar nach der Herstellung mit zerstörungsfreien Prüfverfahren wie Luftdruckprüfung oder Vakuumkammerprüfung auf eventuelle Mängel untersucht werden.

2.3 Inspektion nach der Installation

Nach der Installation ist eine vollständige Inspektion erforderlich, um die Einhaltung der Normen zu bestätigen. Diese umfasst Sichtprüfungen der gesamten Geokunststoffdichtungsbahn sowie Zugfestigkeitsprüfungen an den Schweißnähten. Jegliche Mängel – wie Risse, unvollständige Schweißnähte oder Einstiche – müssen unverzüglich mit zugelassenen Verfahren repariert werden. Die Dokumentation der Installations- und Prüftechnik ist zudem unerlässlich für die Einhaltung gesetzlicher Vorschriften und die zukünftige Wartung.

3. Dimensionierung und Auswahl von HDPE-Geomembranen: Anpassung der Spezifikationen an die Projektanforderungen

Die Auswahl der richtigen HDPE-Geomembran erfordert mehr als nur die Wahl eines Materials – die Produktspezifikationen müssen auf die spezifischen Anforderungen Ihres Projekts abgestimmt werden. Faktoren wie Anwendungsbereich, Umgebungsbedingungen und gesetzliche Vorgaben bestimmen die maximale Dicke, die Güteklasse und die Textur der Geomembran.

3.1 Auswahl der Dicke

Die Dicke der HDPE-Geomembran reicht von einem halben bis drei mm, wobei dickere Substanzen eine größere Leistung und Durchstoßfestigkeit bieten. Für unkritische Funktionen wie Zierteiche oder vorübergehende Eindämmung kann zusätzlich eine 0,5–1,0 mm dicke Geomembran ausreichend sein. Für grundlegende Zwecke wie Deponieauskleidungen, die Eindämmung gefährlicher Abfälle oder riesige Wasserreservoirs sind jedoch dickere Substanzen (1,5–3,0 mm) erforderlich, um die gesetzlichen Anforderungen zu erfüllen und eine sichere Langzeitbeständigkeit zu gewährleisten. Projektmanager müssen außerdem die Möglichkeit mechanischer Schäden berücksichtigen. Beispielsweise erfordern Aufgaben mit schwerer Ausrüstung für Besucher eine dickere Geomembran oder zusätzliche Sicherheitsschichten.

3.2 Überlegungen zu Körnung und Textur

HDPE-Geomembranen sind in außergewöhnlichen Qualitäten erhältlich, sowohl als Neuware als auch als Recyclingmaterial. Neuware eignet sich aufgrund ihrer hervorragenden Eigenschaften und Leistungsfähigkeit besonders für anspruchsvolle Anwendungen, während Recyclingmaterial auch für weniger kritische Projekte geeignet sein kann, bei denen der Preis eine wichtige Rolle spielt. Die Textur ist ein weiterer wichtiger Faktor: Leichtes HDPE-Geomembranmaterial eignet sich perfekt für Anwendungen, die eine mühelose Reinigung oder einen reibungslosen Flüssigkeitsfluss erfordern, während strukturiertes Geomembranmaterial (mit einer rauen Oberfläche) eine höhere Griffigkeit für die Mitarbeiter bietet und ein Ausrutschen bei feuchten Bedingungen verhindert.

3.3 Einhaltung gesetzlicher Vorschriften

Bevor Sie sich für eine HDPE-Geomembran entscheiden, müssen Sie unbedingt die lokalen und nationalen Vorschriften prüfen. Die US-Umweltschutzbehörde (EPA) beispielsweise stellt strenge Anforderungen an Geomembranen für Deponieabdichtungen, unter anderem hinsichtlich Mindestdicke und Chemikalienbeständigkeit. Die Nichteinhaltung dieser Anforderungen kann zu Projektverzögerungen, Bußgeldern oder sogar strafrechtlicher Verfolgung führen. Die Zusammenarbeit mit einem zugelassenen Anbieter von HDPE-Geomembranen trägt dazu bei, die Einhaltung der Vorschriften sicherzustellen.

4. Qualitätsprüfung von HDPE-Geomembranen: Überprüfung der Leistungsfähigkeit vor und nach der Installation

Die Qualitätsprüfung ist ein unerlässlicher Schritt im Lebenszyklus von HDPE-Geomembranen, von der Herstellung bis zur Installation. Sie stellt sicher, dass das Produkt den Spezifikationen entspricht und in seiner vorgesehenen Anwendung wie erwartet funktioniert. Bauunternehmen und Projektleiter müssen ein strenges Prüfprotokoll implementieren, um Risiken zu minimieren.

4.1 Tests vor der Installation

Vor der Installation müssen HDPE-Geomembranrollen auf Mängel wie Risse, Löcher oder ungleichmäßige Dicke geprüft werden. Zusätzlich sind Proben an ein unabhängiges Labor zu senden, um wichtige Eigenschaften wie Zugfestigkeit, Chemikalienbeständigkeit und Wasserdichtheit zu untersuchen. Diese Vorabprüfung stellt sicher, dass das Produkt die erforderlichen Spezifikationen erfüllt und identifiziert etwaige Probleme, bevor sie das Projekt beeinträchtigen.

4.2 Tests während des Installationsprozesses und nach der Installation

Wie bereits erwähnt, ist die Prüfung der Schweißnähte während des Produktionsprozesses unerlässlich, um deren Dichtheit sicherzustellen. Zerstörungsfreie Prüfverfahren wie die Luftdruckprüfung (zur Erkennung von Leckagen in den Schweißnähten) müssen an jeder einzelnen Schweißnaht durchgeführt werden, während zerstörende Prüfungen (wie Schäl- und Scherversuche) an einer Stichprobe von Schweißnähten zur Überprüfung der Festigkeit erfolgen sollten. Die Prüfung nach der Installation umfasst Sichtprüfungen, Leckageortungsuntersuchungen (z. B. mittels elektrischer Leckageortung für HDPE-Geomembranen) und die Langzeitüberwachung, um die dauerhafte Funktionsfähigkeit zu gewährleisten.

Fazit: Investitionen in herausragende HDPE-Geomembranen

HDPE-Geomembranen sind eine zuverlässige und vielseitige Lösung für Eindämmungs- und Auskleidungsanwendungen. Ihr Erfolg hängt jedoch vom Verständnis und der Einhaltung wichtiger Spezifikationen ab. Durch die Konzentration auf Stoffeigenschaften, Baunormen, Auflösungskriterien und beste Tests können Auftragnehmer und Projektmanager sicherstellen, dass ihre HDPE-Geomembran-Einrichtung langfristige Leistung, Einhaltung gesetzlicher Vorschriften und Kosteneffizienz verspricht. Unabhängig davon, ob Sie an einer Mülldeponie, einem Wasserreservoir oder einem industriellen Eindämmungsprojekt arbeiten, können Sie durch die Zusammenarbeit mit einem zuverlässigen Händler und die Einhaltung außergewöhnlicher Praktiken den Preis Ihrer HDPE-Geomembran-Investition maximieren.

Kontaktieren Sie uns

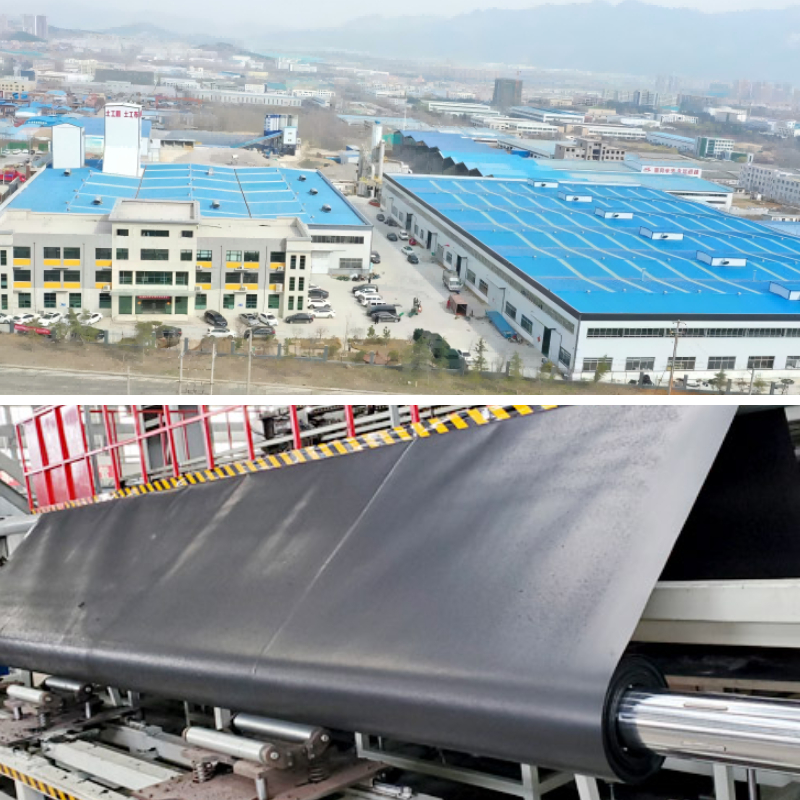

Name der Firma:Shandong Chuangwei Neue Materialien Co., LTD

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail: cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an,

Provinz Shandong