Wie HDPE-Geomembranen die Leckageprävention auf Mülldeponien verbessern

Deponien sind für die Entsorgung von Siedlungs- und Industrieabfällen unerlässlich, bergen jedoch ein erhebliches Umweltrisiko: das Austreten von Sickerwasser. Sickerwasser – kontaminierte Flüssigkeit, die entsteht, wenn sich Regenwasser mit verrottendem Abfall vermischt – kann in Boden und Grundwasser sickern, Ökosysteme vergiften und die öffentliche Gesundheit gefährden. Um diese Gefahr zu mindern, setzen Ingenieure und Abfallmanagementexperten auf eine bewährte Barrierelösung: HDPE-Geomembranen. Im Gegensatz zu herkömmlichen Auskleidungen (z. B. aus Ton oder Beton) bieten HDPE-Geomembranen höchste Haltbarkeit, Flexibilität und Dichtheit und bilden damit das Rückgrat moderner Deponie-Leckschutzsysteme. Im Folgenden erläutern wir vier wichtige Ansätze zum Schutz von Deponien vor Leckagen – von der Materialwissenschaft bis zur praktischen Anwendung.

1. Die inhärenten lecksicheren Materialeigenschaften von HDPE-Geomembranen

Der wichtigste Schutz gegen Deponielecks liegt in den einzigartigen physikalischen und chemischen Eigenschaften der HDPE-Geomembran. Im Gegensatz zu porösen Materialien, die mit der Zeit Flüssigkeit durchsickern lassen, ist HDPE (Polyethylen hoher Dichte) so konstruiert, dass es selbst unter härtesten Deponiebedingungen eine undurchlässige Barriere bildet.

1.1 Dichte Molekülstruktur blockiert das Eindringen von Flüssigkeiten

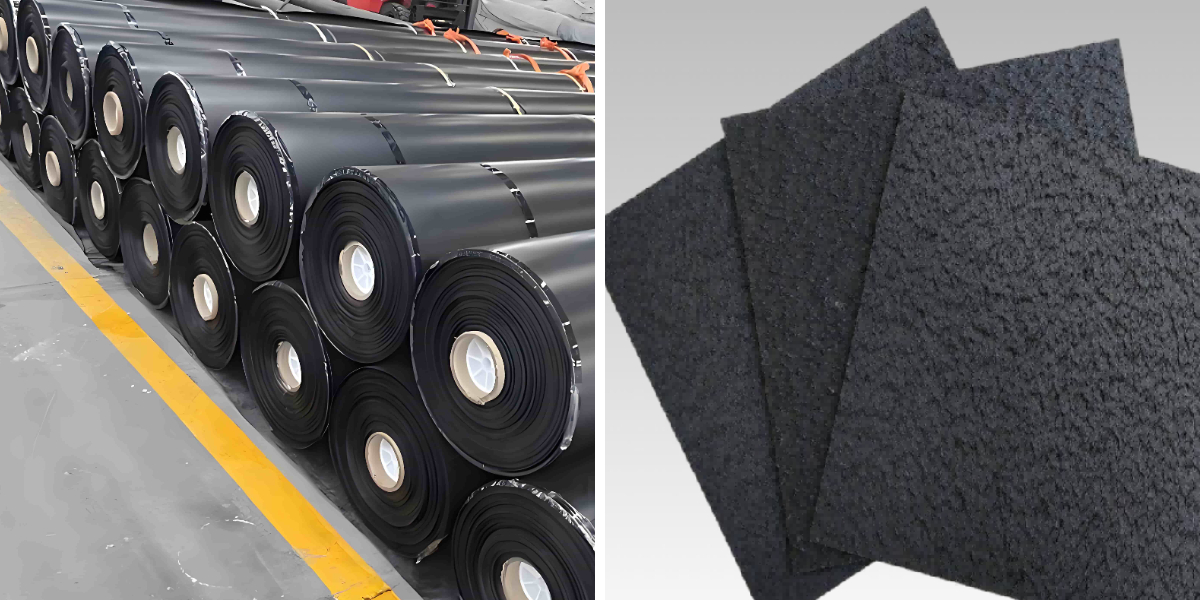

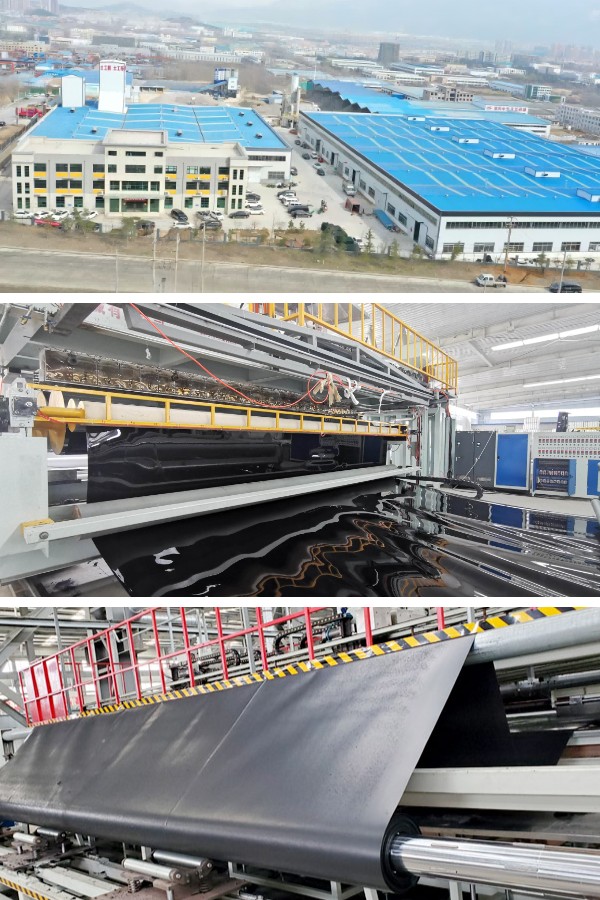

HDPE-Geomembranen werden aus hochdichten Polyethylen-Pellets hergestellt, die geschmolzen und zu dünnen, gleichmäßigen Folien extrudiert werden. Ihre Molekülstruktur ist dicht gepackt, mit minimalen Lücken zwischen den Polymerketten. Diese Dichte ermöglicht es Wasser, Sickerwasser und Gasen, das Gewebe unter dem üblichen Deponiedruck nicht zu durchdringen. Laboruntersuchungen bestätigen, dass hochwertige HDPE-Geomembranen eine hydraulische Leitfähigkeit von deutlich weniger als 1 x 10⁻¹² cm/s aufweisen – weit unter dem von Umweltbehörden festgelegten Grenzwert für „undurchlässig“. Für Deponien bedeutet dies eine nahezu null Sickerwassermigration durch die Geomembran.

1.2 Chemische Beständigkeit gegen aggressives Sickerwasser

Deponiesickerwasser ist relativ korrosiv. Es enthält organische Säuren, Schwermetalle (z. B. Blei, Quecksilber) und giftige Chemikalien, die schwächere Auskleidungen wie PVC oder Polyethylen niedriger Dichte (LDPE) beschädigen können. HDPE-Geomembranen hingegen widerstehen dem Abbau durch diese Substanzen. Ihre inerte Natur verhindert chemische Reaktionen mit Sickerwasserbestandteilen und stellt sicher, dass die Barriere jahrzehntelang intakt bleibt. Beispielsweise ist die HDPE-Geomembran in industriellen Deponien für gefährliche Abfälle die einzige Geomembranart, die einer langfristigen Einwirkung von Lösungsmitteln und sauren Verbindungen standhält, ohne Risse oder Poren zu bilden.

2. Nahtlose Installation: Beseitigung von Leckstellen durch Präzisionsschweißen

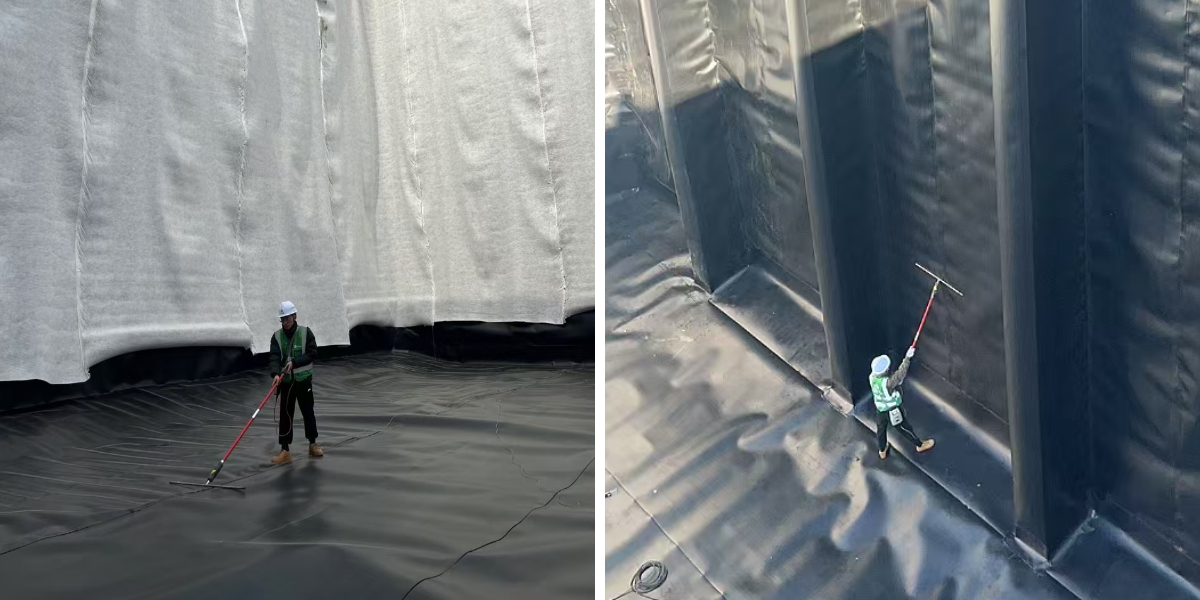

Selbst die undurchlässigste Geomembran versagt, wenn ihre Nähte – an den Verbindungsstellen der Rollen – schlecht abgedichtet sind. Nähte sind die größte Schwachstelle in jedem Deponieabdichtungssystem. Das Installationsverfahren der HDPE-Geomembran ist jedoch so konzipiert, dass diese Gefahr vollständig ausgeschlossen ist.

2.1 Heißluftschweißen: Der Goldstandard für Nahtintegrität

Professionelle Installateure verwenden Heißluftschweißen (oder Extrusionsschweißen für dickere Platten), um HDPE-Geomembranrollen zu einer einzigen, ununterbrochenen Barriere zu verschmelzen. Bei dieser Technik werden die Kanten zweier HDPE-Geomembranplatten auf ihren Schmelzfaktor (ca. 180–200 °C) erhitzt und zusammengepresst, wodurch eine Verbindung entsteht, die besser ist als die der Geomembran selbst. Im Gegensatz zu kleberbasierten Nähten (die sich mit der Zeit verschlechtern) widerstehen geschweißte HDPE-Nähte dem Ziehen, Reißen und dem Eindringen von Sickerwasser.

2.2 Prüfung nach dem Schweißen zur Gewährleistung von Nullspalten

Kein Schweißverfahren ist narrensicher – daher ist eine hervorragende Handhabung entscheidend. Nach der Installation von HDPE-Geomembranen führen Teams strenge Nahtprüfungen durch, um selbst mikroskopisch kleine Lücken zu finden. Die gängigste Methode ist die Vakuumfeldprüfung: Ein versiegelter Behälter wird über die Naht gestülpt und ein Vakuum angelegt. Wenn Luft (oder Rauch bei Rauchtests) in den Behälter gelangt, zeigt dies ein Leck an, das sofort repariert wird. Bei großen Deponien wird auch die elektrische Leitfähigkeitsprüfung eingesetzt: Elektroden werden auf beiden Seiten der Naht platziert und ein Strom angelegt. Ein Abfall der Leitfähigkeit signalisiert ein Leck und ermöglicht es den Installateuren, es zu reparieren, bevor der Abfall deponiert wird.

3. Synergie mit Verbund-Liner-Systemen: HDPE-Geomembran als Kern

HDPE-Geomembranen funktionieren selten allein. Sie sind Teil eines Verbund-Linersystems – gepaart mit Geotextilien und Drainageschichten –, das ihre Dichtheitsschutzwirkung verstärkt. Diese Maschine bekämpft einige Gefahren (z. B. Durchstiche, hydraulischen Druck), die eine einzelne Geomembran nicht bewältigen kann.

3.1 Geotextilien schützen HDPE-Geomembranen vor Durchstichen

Deponieabfälle enthalten scharfe Gegenstände: Glassplitter, Stahlschrott und starren Kunststoff. Diese können eine offene Geomembran durchstechen und Lecks verursachen. Um dies zu verhindern, wird ein Vlies-Geotextil direkt über oder unter der HDPE-Geomembran platziert. Das Geotextil wirkt als Puffer, absorbiert Stöße und verteilt die Spannung gleichmäßig über die Oberfläche der Geomembran. Beispielsweise reduziert auf Deponien für festen Hausmüll ein 200–300 g/m² schweres Geotextil in Kombination mit einer 1,5 mm dicken HDPE-Geomembran die Durchstoßgefahr um über 90 %.

3.2 Drainageschichten reduzieren den hydraulischen Druck auf die Geomembran

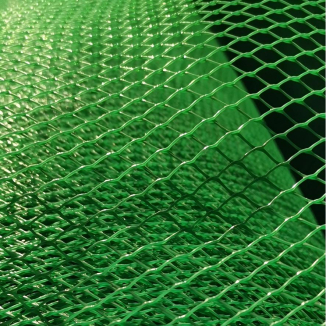

Die Ansammlung von Sickerwasser führt zu einer hydraulischen Belastung der Geomembran. Wenn der Druck zu hoch wird, kann Flüssigkeit durch winzige Nähte oder Defekte gedrückt werden. Verbundstrukturen umfassen eine Drainageschicht (z. B. Kies oder Geonet) über der HDPE-Geomembran, um Sickerwasser zu sammeln und zu Pumpen zu leiten. Durch die Eliminierung von zusätzlichem Sickerwasser bleibt die Spannung in der Drainageschicht niedrig, sodass die Geomembran flach und leckagefrei bleibt. In riesigen Deponien kann diese Schicht täglich Unmengen von Litern Sickerwasser ableiten und so die HDPE-Geomembran vor Belastungen schützen.

4. Langfristige Haltbarkeit und Wartung: Dauerhafter Leckschutz über Jahrzehnte

Deponien sind 20–30 Jahre lang in Betrieb (bei stillgelegten Deponien mit Nachsorge auch länger). Damit eine Abdichtung wirksam ist, muss sie ihre Integrität über die gesamte Lebensdauer bewahren. HDPE-Geomembranen zeichnen sich hier durch ihre Alterungsbeständigkeit und einfache Wartung aus.

4.1 UV- und Witterungsbeständigkeit

Freiliegende HDPE-Geomembranen (z. B. auf Deponieabdeckungen) sind starker Sonneneinstrahlung, Temperaturschwankungen und Regen ausgesetzt. Im Gegensatz zu LDPE ist HDPE mit UV-Inhibitoren stabilisiert, die den Abbau durch Sonneneinstrahlung verhindern. Zudem bleibt es bei kalten Temperaturen (bis -40 °C) flexibel und reißt bei Hitze nicht, wodurch die Barriere auch bei jahreszeitlichen Veränderungen intakt bleibt. Studien zeigen, dass hochfeste HDPE-Geomembranen nach 25 Jahren Außenbelastung über 80 % ihrer Festigkeit behalten.

4.2 Einfache Inspektions- und Reparaturprotokolle

Selbst bei robuster Konstruktion ist regelmäßige Sanierung entscheidend, um Lecks zu vermeiden. Die glatte Oberfläche der HDPE-Geomembran erleichtert Sichtprüfungen – Risse, Löcher oder Nahtschäden lassen sich schnell erkennen. Reparaturen sind ebenso unkompliziert: Kleine Löcher werden mit HDPE-Klebeband geflickt (verschweißt), während größere Defekte durch Ausschneiden der beschädigten Stelle und Verschweißen eines neuen HDPE-Geomembran-Flickens behoben werden. Diese kostengünstige und schnelle Sanierung stellt sicher, dass die Auskleidung dicht bleibt und der Deponiebetrieb nicht gestört wird.

Warum HDPE-Geomembranen zur Vermeidung von Deponieleckagen unverzichtbar sind

Leckagen auf Deponien sind mittlerweile nicht nur ein Umweltproblem, sondern auch ein kriminelles und finanzielles Problem. Bei Grundwasserverunreinigungen können Bußgelder in Höhe von mehreren Hunderttausend US-Dollar verhängt werden, und die Sanierungsmaßnahmen dauern Jahre. HDPE-Geomembranen beseitigen diese Gefahren durch die Kombination von Undurchlässigkeit, Haltbarkeit und einfacher Installation. Es handelt sich um die einzige Geomembranart, die internationale Anforderungen (z. B. ASTM D751, ISO 14663) für Deponieauskleidungen erfüllt, was sie zur Standardvorliebe von Ingenieuren, Abfallentsorgern und Regulierungsbehörden weltweit macht.

Bei jedem Deponieprojekt – ob kommunaler, industrieller oder gefährlicher Abfall – ist die Investition in eine wunderschöne HDPE-Geomembran und die fachmännische Einrichtung die beste Möglichkeit, Boden, Grundwasser und die öffentliche Gesundheit zu schützen.

Kontaktieren Sie uns

Name der Firma:Shandong Chuangwei Neue Materialien Co., LTD

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail:cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an,

Provinz Shandong