Öl- und Gasindustrie: HDPE-Geomembranen für die Eindämmung und den sekundären Schutz vor Leckagen

Einleitung: Die entscheidende Notwendigkeit des Schutzes in der Öl- und Gasindustrie

Die Öl- und Brennstoffindustrie ist das Lebenselixier der Weltwirtschaft und versorgt Industrie, Transportwesen und Haushalte weltweit mit Energie. Sie birgt jedoch auch erhebliche Umwelt- und Sicherheitsrisiken. Leckagen und Verschmutzungen in diesem Sektor können katastrophale Folgen haben, nicht nur für die Umwelt, sondern auch für die Wirtschaft und die menschliche Gesundheit.

Öl- und Treibstofflecks können Boden, Grundwasser und Oberflächenwasser verseuchen und so langfristige Schäden an Ökosystemen verursachen. Beispielsweise kann eine größere Ölkatastrophe in einem Küstengebiet Meereslebensräume zerstören, Wildtiere töten und die Fischerei beeinträchtigen. Darüber hinaus können die Kosten für die Beseitigung solcher Verschmutzungen astronomisch hoch sein, und die finanziellen Verluste für die betroffenen Gruppen können aufgrund von Produktionsausfällen, strafrechtlichen Konsequenzen und Reputationsschäden enorm sein.

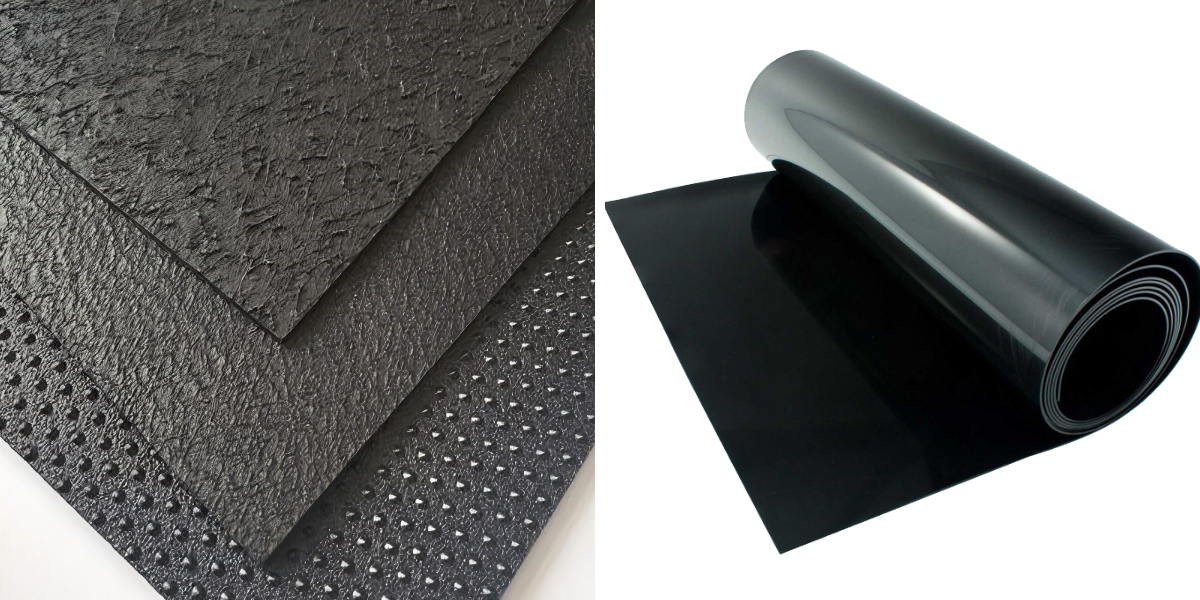

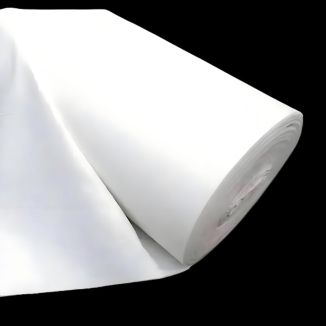

Hier kommen HDPE-Geomembranen zum Einsatz. HDPE, oder Polyethylen hoher Dichte, ist ein bemerkenswertes Material, das die Eindämmung und den Schutz vor Sekundärleckagen in der Öl- und Gasindustrie revolutioniert hat. Eine HDPE-Geomembran ist eine dünne, flexible und weitgehend undurchlässige Folie aus HDPE-Harz. Sie dient als Barriere und verhindert das Austreten von Öl, Gas und anderen potenziell gefährlichen Stoffen aus Lagertanks, Pipelines und Abfallentsorgungsanlagen.

Undurchlässige Geokunststoffdichtungsbahnen, wie diese aus HDPE, sind unverzichtbare Bestandteile der Infrastruktur von Öl- und Gasanlagen. Sie sind so konzipiert, dass sie der korrosiven Wirkung von Öl und Gas sowie Umwelteinflüssen wie UV-Strahlung, Temperaturschwankungen und Chemikalien standhalten. Diese Dichtungsbahnen bieten eine zusätzliche Schutzschicht, minimieren das Risiko von Leckagen und gewährleisten die Sicherheit und Nachhaltigkeit der Öl- und Gasförderung.

Was sind HDPE-Geomembranen?

Definition und Zusammensetzung

HDPE-Geomembranen sind dünne, biegsame Folien aus Polyethylen hoher Dichte (HDPE). HDPE ist ein thermoplastisches Polymer, das durch Polymerisation aus Ethylen gewonnen wird. Die Bezeichnung „hohe Dichte“ (HDPE) bezieht sich auf den relativ hohen Kristallinitätsgrad, der durch die im Vergleich zu anderen Polyethylenarten, wie beispielsweise Polyethylen niedriger Dichte (LDPE), geringere Verzweigung der Molekülstruktur erreicht wird.

Die Molekülstruktur von HDPE besteht aus langen Kohlenstoffketten, die durch Wasserstoffatome verbunden sind. Durch die geringe Verzweigung lagern sich die Polymerketten dicht aneinander, wodurch ein Gewebe mit extrem hoher Dichte, Festigkeit und bemerkenswerter Undurchlässigkeit entsteht. Diese besondere Molekülstruktur ist der Schlüssel zu den hervorragenden Eigenschaften von HDPE-Geomembranen.

HDPE-Geomembranen werden hergestellt, indem HDPE-Granulat geschmolzen und anschließend extrudiert oder kalandriert wird, um die gewünschte Plattenstärke zu erreichen. Der Herstellungsprozess lässt sich präzise steuern, um eine gleichbleibende Qualität und Struktur des gesamten Produkts zu gewährleisten. Die Dicke von HDPE-Geomembranen variiert je nach Anwendungsanforderungen und liegt üblicherweise zwischen 0,5 mm und 2,5 mm oder mehr.

Wichtigste Eigenschaften von HDPE-Geomembranen

1. Hohe Undurchlässigkeit:Eine der wichtigsten Eigenschaften von HDPE-Geomembranen ist ihre hervorragende Dichtigkeit. Als undurchlässige Geomembranauskleidung weist HDPE einen extrem niedrigen Permeabilitätskoeffizienten auf, wodurch es den Durchtritt von Flüssigkeiten und Gasen zuverlässig verhindert. Diese Eigenschaft macht es ideal für die Lagerung von Öl, Gas und anderen potenziell gefährlichen Stoffen. Ob zur Auskleidung von Öltanks oder Rohrleitungen – HDPE-Geomembranen bilden eine zuverlässige Barriere, minimieren das Leckagerisiko und schützen die Umwelt.

2. Chemische Stabilität:HDPE-Geomembranen zeichnen sich durch eine bemerkenswerte Beständigkeit gegenüber einer Vielzahl von Chemikalien aus. Sie widerstehen den korrosiven Einflüssen von Öl, Benzin, Diesel und zahlreichen in der Öl- und Kraftstoffindustrie verwendeten chemischen Komponenten. Diese chemische Beständigkeit gewährleistet, dass die Geomembranen ihre Integrität auch bei Kontakt mit aggressiven Substanzen langfristig bewahren. Beispielsweise können HDPE-Geomembranen in Abfallbehältern von Raffinerien, in denen intensive chemische Prozesse stattfinden, der aggressiven chemischen Umgebung standhalten, ohne sich zu zersetzen.

3. Haltbarkeit:HDPE-Geomembranen sind für ihre lange Lebensdauer bekannt. Sie sind beständig gegen Umwelteinflüsse wie UV-Strahlung, Temperaturschwankungen und mechanische Belastung. Durch die Zugabe spezieller Komponenten im Herstellungsprozess lässt sich ihre UV-Beständigkeit weiter verbessern, sodass sie über lange Zeiträume im Außenbereich eingesetzt werden können. Ihre Flexibilität und Robustheit ermöglichen es ihnen zudem, kleinere Bodenbewegungen und Stöße zu absorbieren und tragen so zu ihrer dauerhaften Leistungsfähigkeit in Öl- und Gasanlagen bei.

Funktion in Containment-Systemen

Primäre Eindämmung

In der Öl- und Kraftstoffindustrie bilden die Hauptauffangwannen die erste Schutzlinie gegen das Austreten von Öl, Gas und anderen Substanzen. HDPE-Geomembranen spielen in diesen Systemen eine wesentliche Rolle, insbesondere bei Anwendungen wie Öllagertanks und großen Wasserspeichern.

In Öltanks werden häufig HDPE-Geomembranen als Auskleidung verwendet. Sie werden an der Rückseite und gelegentlich auch an den Innenwänden der Tanks angebracht. Der glatte und lückenlose Boden der HDPE-Geomembran bildet eine nahtlose Barriere. Wenn Öl im Tank gelagert wird, verhindert die HDPE-Geomembran, dass Öl durch die Tankstruktur sickert. Dies ist von entscheidender Bedeutung, da jede Leckage aus dem Tank zu Boden- und Grundwasserverschmutzung sowie zu Brandgefahren führen kann. Beispielsweise gewährleistet die HDPE-Geomembran-Auskleidung in einer Onshore-Öllageranlage, dass das Öl auch bei kleineren strukturellen Mängeln des Tanks sicher eingeschlossen bleibt.

In riesigen Wasserspeichern der Öl- und Gasindustrie, die für verschiedene Zwecke wie Kühl- oder Brauchwasser genutzt werden, dienen HDPE-Geomembranen als zuverlässige und wichtige Abdichtung. Sie verhindern, dass Wasser in den umliegenden Boden sickert und dadurch Bodensenkungen verursacht oder die Qualität nahegelegener Wasserquellen beeinträchtigt. Die hohe Wasserundurchlässigkeit der HDPE-Geomembran macht sie ideal für diese Anwendungen. Durch ihre hervorragende Abdichtung leisten HDPE-Geomembranen einen wichtigen Beitrag zum sicheren und effizienten Betrieb von Öl- und Gasanlagen.

Sekundärer Leckageschutz

Trotz der qualitativ hochwertigen Bemühungen bei der wichtigen Eindämmung besteht in der Regel die Gefahr von Leckagen aufgrund unerwarteter Situationen wie Getriebeausfall, Pflanzenkatastrophen oder menschlichem Versagen. Hier kommen sekundäre Sicherheitsstrukturen ins Spiel, und HDPE-Geomembranen sind wesentliche Bestandteile dieser Systeme.

Sekundäre Auffangvorrichtungen sind so konstruiert, dass sie jegliches austretende Öl oder Leckagen auffangen. HDPE-Geomembranen werden typischerweise als Auskleidung in Auffangwannen, -becken und -trocknungsanlagen verwendet. Beispielsweise würde in einer Raffinerie bei einem Leck in einem Öltank die mit HDPE ausgekleidete Auffangwanne den Tank umgeben und so die weitere Ausbreitung des Öls verhindern. Die undurchlässige Geomembran in der Wanne fängt das ausgetretene Öl auf und ermöglicht so eine sichere Abdichtung und sachgerechte Entsorgung.

Darüber hinaus können in Bereichen mit verlegten Pipelines HDPE-Geomembranen als zusätzliche Auffangschicht eingesetzt werden. Diese Schicht fängt austretendes Öl oder Benzin auf und verhindert so, dass es in den Boden und das Grundwasser gelangt. Als zusätzliche Schutzschicht tragen HDPE-Geomembranen in sekundären Leckageschutzsystemen dazu bei, die Umweltauswirkungen möglicher Leckagen zu reduzieren. Sie bieten eine zusätzliche Sicherheitsebene, minimieren die Folgen eines Versagens der primären Auffangvorrichtung und schützen die umliegende Umwelt.

Installation und Wartung

Installationsprozess

Die fachgerechte Installation von HDPE-Geomembranen ist entscheidend für deren Wirksamkeit bei der Eindämmung und dem Schutz vor sekundären Leckagen. Das Installationssystem beginnt üblicherweise mit einer gründlichen Baustellenvorbereitung. Dazu gehört die Beseitigung von Schutt, scharfen Gegenständen und Unebenheiten. Ein sauberer und sicherer Untergrund ist notwendig, um Beschädigungen der HDPE-Geomembran während und nach der Installation zu vermeiden. Beispielsweise muss beim Bau eines mit HDPE ausgekleideten Auffangdamms um einen Öltank der Boden geebnet und verdichtet werden, um eine stabile Basis für die Geomembran zu schaffen.

Sobald die Website vorbereitet ist, wird die HDPE-Geomembran vorsichtig ausgerollt und ausgelegt. Besonderes Augenmerk wird darauf gelegt, dass die Geomembran effizient platziert wird und die gesamte zu schützende Fläche abdeckt. Anschließend werden die Bahnen der HDPE-Geomembran durch Schweißen miteinander verbunden. Das Schweißen ist ein grundlegender Schritt, da dadurch eine durchgehende und undurchlässige Barriere entsteht. Es stehen verschiedene Schweißverfahren zur Verfügung, wie beispielsweise Extrusionsschweißen und Warmkeilschweißen.

Beim Extrusionsschweißen wird eine Raupe aus geschmolzenem HDPE-Gewebe entlang der Nahtstelle zwischen zwei Geokunststoffbahnen extrudiert und verschmilzt diese miteinander. Beim Heißkeilschweißen hingegen werden die Kanten der Geokunststoffbahnen mit einem erhitzten Keil erweicht und anschließend durch Druck miteinander verbunden. Für hochwertige Schweißnähte sind erfahrene Fachkräfte erforderlich. Nach dem Schweißen werden die Nähte üblicherweise mit Verfahren wie Vakuum- oder Luftdruckprüfung auf Dichtheit geprüft. Dies hilft, eventuelle Leckagen oder Schwachstellen in den Schweißnähten zu erkennen und vor der Inbetriebnahme des Systems zu beheben. Insgesamt ist die korrekte Installation der HDPE-Geokunststoffbahn – von der Montage bis zum Schweißen und der Nahtprüfung – entscheidend für ihre langfristige Funktionsfähigkeit in Öl- und Gasrückhaltesystemen.

Überlegungen zur Wartung

Um die langfristige Wirksamkeit von HDPE-Geomembranen in der Öl- und Gasindustrie zu gewährleisten, ist eine regelmäßige Wartung unerlässlich. Regelmäßige Inspektionen sind notwendig, um Beschädigungen oder Verschleißerscheinungen frühzeitig zu erkennen. Dabei ist auf Einstiche, Risse oder Anzeichen chemischer Zersetzung zu achten. Beispielsweise müssen in Bereichen, in denen HDPE-Geomembranen zur Auskleidung von Rohrleitungen eingesetzt werden, regelmäßig Sichtprüfungen durchgeführt werden, um sichtbare Schäden festzustellen.

Werden kleine Löcher oder Risse im Geokunststoffdichtungsbahnmaterial festgestellt, müssen diese umgehend repariert werden. Kleinere Schäden lassen sich häufig mit Reparatursets beheben. Die beschädigte Stelle wird zunächst gereinigt und getrocknet. Anschließend wird ein Flicken aus HDPE-Geokunststoffdichtungsbahn, der etwas größer als die beschädigte Stelle ist, auf die Bruchstelle geschweißt oder geklebt. Dies trägt dazu bei, die Integrität der Geokunststoffdichtungsbahn zu erhalten und ein erneutes Austreten von Wasser zu verhindern.

Es ist außerdem unerlässlich, HDPE-Geomembranen vor übermäßiger UV-Strahlung zu schützen, wenn sie im Außenbereich eingesetzt werden. Längere Sonneneinstrahlung kann die Geomembran mit der Zeit zersetzen. Schutzabdeckungen oder -beschichtungen können die Lebensdauer der Geomembran verlängern. Darüber hinaus müssen alle Geräte und Anlagen in der Nähe der HDPE-Geomembranen sorgfältig überwacht werden, um unbeabsichtigte Beschädigungen zu vermeiden. Durch die Beachtung dieser Wartungshinweise kann die Leistungsfähigkeit der HDPE-Geomembranen langfristig erhalten und somit ein dauerhafter Schutz in Öl- und Kraftstoffrückhaltesystemen sowie in Systemen zur Bekämpfung von Sekundärleckagen gewährleistet werden.

Vergleich mit anderen Geomembranmaterialien

Leistungsvergleich

Bei der Auswahl von Geokunststoffen für die Öl- und Gasindustrie zeichnen sich HDPE-Geokunststoffe durch ihre hohe Leistungsfähigkeit aus. Verglichen mit anderen gängigen Geokunststoffen wie Polyethylen niedriger Dichte (LDPE) und Polyvinylchlorid (PVC) bietet HDPE zahlreiche Vorteile.

LDPE-Geomembranen weisen beispielsweise eine geringere Dichte und eine stärker verzweigte Molekülstruktur als HDPE auf. Dadurch ist das Material zwar flexibler, aber weniger robust und weniger dicht. Im Öl- und Gassektor, wo die Fähigkeit, hohen Belastungen standzuhalten und Leckagen zu verhindern, entscheidend ist, ist HDPE aufgrund seiner hohen Dichtigkeit die mit Abstand beste Wahl. LDPE ist zudem anfälliger für Einstiche und Risse, insbesondere unter den in Öl- und Gasanlagen häufig auftretenden mechanischen Belastungen, wie sie beispielsweise durch schwere Maschinen oder Bodensenkungen entstehen.

PVC-Geomembranen weisen im Vergleich zu HDPE ebenfalls Nachteile auf. Obwohl PVC deutlich günstiger ist und eine gewisse chemische Beständigkeit aufweist, ist es langfristig nicht so chemisch stabil wie HDPE, insbesondere bei den komplexen chemischen Reaktionen in der Öl- und Gasindustrie. PVC kann sich im Kontakt mit bestimmten chemischen Verbindungen in Öl und Gas zersetzen, was seine Funktion als wasserdichte Geomembran beeinträchtigen kann. Darüber hinaus kann PVC bei Zersetzung oder hohen Temperaturen gefährliche Stoffe freisetzen und somit ein Umweltrisiko darstellen. HDPE hingegen behält seine chemische Stabilität und gibt keine derartigen Schadstoffe ab. Dadurch ist es eine zuverlässigere Wahl für die langfristige Eindämmung und den Schutz vor Leckagen in der Öl- und Gasindustrie. Insgesamt macht die einzigartige Kombination aus hoher Festigkeit, hervorragender Dichtheit und chemischer Stabilität die HDPE-Geomembran im Vergleich zu anderen gängigen Geomembranmaterialien zu einer Spitzenlösung in der Öl- und Gasindustrie.

Kosten – Wirksamkeit

Kosteneffizienz ist ein entscheidender Faktor bei jeder industriellen Entscheidungsfindung, und HDPE-Geomembranen bieten diesbezüglich erhebliche Vorteile. Obwohl die Anschaffungskosten von HDPE-Geomembranen zunächst etwas höher sein können als bei anderen Geomembranmaterialien wie PVC, erweist sich HDPE langfristig als kostengünstiger.

HDPE-Geomembranen sind außerordentlich langlebig. Ihre Beständigkeit gegenüber Umwelteinflüssen, chemischer Zersetzung und mechanischer Beanspruchung ermöglicht eine lange Lebensdauer. Beispielsweise kann eine mit HDPE ausgekleidete Auffangwanne in einem Öllager viele Jahre halten, sofern keine gravierenden Schäden oder größere Reparaturen erforderlich sind. Diese Langzeitbeständigkeit reduziert den Bedarf an regelmäßigen Austauschvorgängen und spart so langfristig Zeit und Kosten. Im Gegensatz dazu müssen weniger langlebige Materialien häufiger ausgetauscht werden, was zu höheren Kosten für Material, Arbeitsaufwand und potenziellen Produktionsausfällen während des Austauschprozesses führt.

Darüber hinaus trägt der geringe Schutzbedarf von HDPE-Geomembranen zu ihrer hohen Wirtschaftlichkeit bei. Wie bereits erwähnt, sind Bewegungsinspektionen und kleinere Reparaturen relativ einfach und kostengünstig. Im Gegensatz zu anderen Materialien, die unter Umständen spezielle Instandsetzungsarbeiten oder regelmäßige Überwachung erfordern, um ihre dauerhafte Funktionsfähigkeit zu gewährleisten, sind keine aufwendigen und kostspieligen Instandhaltungsverfahren notwendig. Die Fähigkeit des Geomembranmaterials, seine Leistungsfähigkeit mit minimalem Instandhaltungsaufwand zu erhalten, macht es zu einer wirtschaftlich sinnvollen Alternative für Öl- und Gasunternehmen, die ihre Anlagen schützen und gleichzeitig die Kosten im Griff behalten wollen. Insgesamt bieten HDPE-Geomembranen unter Berücksichtigung der Langlebigkeit und der langfristigen Instandhaltungskosten ein günstiges Kosten-Nutzen-Verhältnis und sind somit eine sinnvolle Investition für die Eindämmung und den Schutz vor Sekundärleckagen in der Öl- und Gasindustrie.

Schlussfolgerung: Die anhaltende Bedeutung

Zusammenfassend lässt sich sagen, dass HDPE-Geomembranen in der Öl- und Gasindustrie unverzichtbar geworden sind. Ihre hohe Dichtigkeit, chemische Beständigkeit und Langlebigkeit machen sie ideal für die primäre Eindämmung und den sekundären Schutz vor Leckagen. Durch die zuverlässige Verhinderung des Austritts von Öl, Gas und anderen Schadstoffen leisten HDPE-Geomembranen einen entscheidenden Beitrag zum Umweltschutz, zum Schutz der menschlichen Gesundheit und zur Reduzierung der finanziellen Risiken potenzieller Leckagen.

Aktuelle Fallstudien haben die praktische Wirksamkeit von HDPE-Geomembranen in zahlreichen Öl- und Gasbetrieben bestätigt. Von On-Shore-Speicherdiensten bis hin zu Offshore-Plattformen haben diese undurchlässigen Geomembran-Auskleidungen ihre Fähigkeit unter Beweis gestellt, schwierigen Anforderungen standzuhalten und Umweltkatastrophen zu verhindern.

Kontaktieren Sie uns

Name der Firma:Shandong Chuangwei Neue Materialien Co., LTD

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail: cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an,

Provinz Shandong