Verschweißen von HDPE-Geomembranen: Extrusions- vs. Keilschweißverfahren

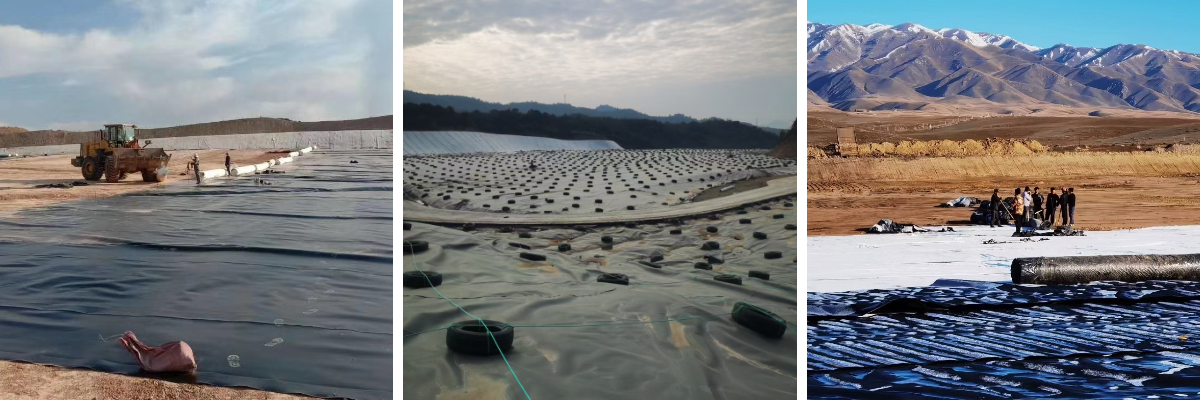

Die Gesamtleistung einer HDPE-Geomembran – ein Eckpfeiler von Abdichtungskonstruktionen für Deponien, Wasserreservoirs, Kläranlagen und Bergbaustandorte – hängt maßgeblich von der Dichtheit der Nähte ab. Eine schwache oder mangelhaft abgedichtete Naht kann das gesamte System beeinträchtigen und zu Leckagen, Umweltschäden und kostspieligen Reparaturen führen. Zwei Hauptschweißverfahren dominieren beim Verschweißen von HDPE-Geomembranen: Extrusionsschweißen und Keilschweißen. Jedes Verfahren hat seine Stärken, Anwendungsbereiche und Anforderungen. Die Wahl des richtigen Verfahrens hängt daher von wichtigen Projektfaktoren wie der Dicke der Geomembran, den Gegebenheiten vor Ort und den Leistungsanforderungen ab. Dieser Artikel vergleicht beide Verfahren, erläutert ihre Prozesse, Vor- und Nachteile sowie ihre optimalen Anwendungsbereiche und hebt die Bedeutung eines leistungsstarken Schweißcomputers für die Herstellung einer zuverlässigen und wasserdichten Geomembran hervor.

Warum Nähte für die Leistungsfähigkeit von HDPE-Geomembranen entscheidend sind

HDPE-Geomembranen werden aufgrund ihrer hervorragenden Dichtigkeit, Langlebigkeit und Chemikalienbeständigkeit geschätzt – Eigenschaften, die sie zur ersten Wahl für die Abdichtung machen. Doch selbst die hochwertigste Geomembran versagt, wenn die Nähte nicht fachgerecht verschweißt sind. Nähte sind die kritischsten Bauteile jedes Abdichtungssystems, da sie die einzelnen Bahnen zu einer durchgehenden Barriere verbinden. Eine fachgerecht verschweißte Naht sollte die Festigkeit der Geomembran erreichen oder übertreffen und so jegliches Austreten von Flüssigkeiten oder Kraftstoffen verhindern. Daher sind das Schweißverfahren und die Schweißqualität von HDPE-Geomembranen entscheidend. Ob für eine Deponieabdichtung, einen Bewässerungsteich oder einen Industrietank – das Ziel ist stets eine nahtlose, undurchlässige Geomembran, die strengen Normen entspricht und jahrzehntelang hält.

Keilschweißen: Die optimale Methode für Standard-HDPE-Verbindungen

Keilschweißen (oder Heißkeilschweißen) ist das am häufigsten angewandte Verfahren zum Verbinden von HDPE-Geomembranen und wird aufgrund seiner Schnelligkeit, Effizienz und Eignung für die meisten alltäglichen Anwendungen geschätzt. Dabei wird eine Schweißmaschine mit einem beheizten Keil eingesetzt, um die überlappenden Kanten der Geomembran zu erweichen. Anschließend verdichten Walzen das geschmolzene Gewebe und formen beim Abkühlen eine molekulare Verbindung.

Das Keilschweißverfahren

Vorbereitung:Reinigen Sie die überlappenden Kanten (üblicherweise 15–30 cm), um Schmutz, Ablagerungen oder Feuchtigkeit zu entfernen – Verunreinigungen, die die Nähte schwächen. Fixieren Sie die HDPE-Geomembran an einer Schweißstelle, um ein Verrutschen zu verhindern.

Heizung:Erhitzen Sie den Heizkeil der Maschine auf die optimale Temperatur (kalibriert auf Dicke und Dichte der Geokunststoffdichtungsbahn). Positionieren Sie den Keil zwischen den überlappenden Schichten, um die inneren Oberflächen aufzuweichen.

Kompression:Beim Auftreffen des Laptops entlang der Nahtstelle pressen Druckwalzen an der Rückseite des Keils die geschmolzenen Schichten zusammen und entfernen Lufteinschlüsse für eine vollständige Verschmelzung.

Kühlung:Die Naht kühlt schnell ab und bildet eine feste, gleichmäßige Verbindung. Prüfen Sie die abgekühlte Naht auf Dichtigkeit.

Vorteile des Keilschweißens

Geschwindigkeit und Effizienz:Die Maschinen arbeiten mit gleichbleibender Geschwindigkeit und eignen sich daher optimal für groß angelegte Projekte, bei denen Zeit ein entscheidender Faktor ist.

Kosteneffektiv:Die Geräte sind deutlich günstiger als Extrusionsschweißgeräte, und die Bediener benötigen wesentlich weniger Schulung.

Eignung für Standarddicken:Eignet sich besonders gut für Geokunststoffdichtungsbahnen mit einer Dicke von 0,5–2,0 mm – die am häufigsten verwendete Dicke für Wohn-, Gewerbe- und Industrieanwendungen.

Zuverlässig:Bei fachgerechter Ausführung entstehen gleichmäßige Nähte, die die Anforderungen des Unternehmens an Energieeffizienz und Wasserdichtheit erfüllen oder übertreffen.

Grenzen des Keilschweißens

Dickengrenzen:Weniger geeignet ist dies für HDPE-Geomembranen mit einer Dicke von über zwei mm, da der Keil das Gewebe dann möglicherweise nicht mehr vollständig durchdringt.

Konturherausforderungen:Am besten geeignet für gerade Nähte; leichte Kurven sind auch möglich, bei komplizierten Formen oder engen Ecken kann jedoch auch Handschweißen oder die Anwendung anderer Methoden erforderlich sein.

Oberflächenempfindlichkeit:Unebene Oberflächen oder Falten können zu ungleichmäßigem Schmelzen/Komprimieren führen und die Nähte schwächen.

Extrusionsschweißen: Hochleistungs-Falzverbindungen für kritische Anwendungen

Extrusionsschweißen ist ein Spezialverfahren für dicke HDPE-Geomembranen, Nahtreparaturen oder hochbelastete Verbindungen (z. B. Rohre, Ecken, Durchdringungen). Im Gegensatz zum Keilschweißen, bei dem die Geomembran selbst aufgeschmolzen wird, wird hier ein spezielles Schweißgerät verwendet, um eine geschmolzene Raupe aus reinem HDPE-Harz in die Fuge zu extrudieren. Diese Raupe verschmilzt mit den erhitzten Rändern der Geomembran und bildet so eine verstärkte Naht.

Das Extrusionsschweißverfahren

1. Vorbereitung:Reinigen Sie die Fugen und fasen Sie die Kanten der Geokunststoffdichtungsbahn an, um eine V-förmige Nut für die extrudierte Wulst zu erzeugen – so wird der Kontakt zwischen Harz und Geokunststoffdichtungsbahn maximiert.

2.Heizung:Das HDPE-Harz wird bis zum Schmelzpunkt erhitzt und als durchgehender Strang extrudiert. Gleichzeitig werden die Ränder der Geokunststoffdichtungsbahn erwärmt, um eine sichere Verbindung mit dem Strang zu gewährleisten.

3. Anwendung:Führen Sie das Gerät entlang der Verbindungsstelle und geben Sie die Raupe in die Nut. Verwenden Sie eine Walze, um die Raupe zu verdichten, die Nut auszufüllen und eine feste Verbindung herzustellen.

4. Heilung:Die Wulst kühlt ab und härtet aus, wodurch eine dicke, spannungsfeste Naht entsteht.

Vorteile des Extrusionsschweißens

Festigkeit dicker Geokunststoffdichtungsbahnen:Bevorzugt für HDPE-Geomembranen mit einer Dicke von über zwei mm, da die Wulst eine vollständige Verschmelzung mit dem Material gewährleistet.

Vielseitigkeit:Ideal für komplizierte Verbindungen, Ecken, Rohrdurchführungen und Reparaturen. Kann Geokunststoffdichtungsbahnen unterschiedlicher Dicke verschweißen.

Verbesserte Haltbarkeit:Die extrudierte Wulst sorgt für zusätzliches Material und macht die Nähte dadurch besonders widerstandsfähig gegen Abrieb, Durchstiche und Umwelteinflüsse.

Zuverlässigkeit kritischer Anwendungen:Bei risikoreichen Vorhaben (z. B. Abdeckungen für Deponien, Eindämmung gefährlicher Abfälle) bietet es einen besseren Schutz für die undurchlässige Geokunststoffdichtungsbahn.

Grenzen des Extrusionsschweißens

Langsamere Geschwindigkeit:Im Vergleich zum Keilschweißen ist es arbeitsintensiver und daher bei großen, geraden Nähten deutlich weniger umweltfreundlich.

Höhere Kosten:Die Maschinen sind teurer, und die Bediener benötigen eine spezielle Ausbildung.

Materialabfall:Für die Wulst wird zusätzliches HDPE-Harz verwendet, was die Materialkosten erhöht.

Wahl zwischen Extrusion und Keilschweißen

Die richtige Methode beruht auf vier Schlüsselfaktoren:

1. Dicke der HDPE-Geomembran

Keilschweißen eignet sich hervorragend für Dicken von 0,5–2,0 mm. Extrusionsschweißen wird für mehr als 2 mm oder integrale Verbindungen in dünneren Geomembranen empfohlen.

2. Projektrisikoniveau

Bei Projekten mit geringem Risiko (z. B. Bewässerungsteiche im Wohnbereich) kommt das Keilschweißen zum Einsatz. Bei Projekten mit hohem Risiko (z. B. Lagerung gefährlicher Abfälle) wird für die Herstellung von durchgehenden Nähten das Extrusionsschweißen empfohlen.

3. Nahtgeometrie

Gerade, großflächige Nähte eignen sich gut für das Keilschweißen. Komplexe Formen, Ecken oder Reparaturen erfordern die Vielseitigkeit des Extrusionsschweißens.

4. Budget & Zeitplan

Geschwindigkeit und Kosten stehen im Vordergrund? Dann ist Keilschweißen die richtige Wahl. Benötigen Sie maximale Energie und Haltbarkeit? Dann entscheiden Sie sich für Extrusionsschweißen.

Die Rolle von Qualitäts-HDPE-Geomembran-Schweißmaschinen

Unabhängig von der Schweißtechnik bestimmt der Computer die Nahtqualität der HDPE-Geomembran. Ein leistungsstarkes Computersystem ermöglicht präzise Temperaturregelung, gleichmäßigen Druck und konstante Geschwindigkeit – unerlässlich für gleichmäßige und robuste Nähte. Keilschweißmaschinen benötigen einstellbare Hitze und Druck für individuelle Materialstärken; Extrusionsschweißmaschinen benötigen eine zuverlässige Harzzufuhr und Temperaturregelung. Die Kombination eines zuverlässigen Computersystems mit geschulten Bedienern gewährleistet eine wasserdichte Geomembran, die den Richtlinien und Anforderungen des Projekts entspricht.

Fazit: Die richtige Nahttechnik auswählen

Sowohl Extrusion als auch Keilschweißen spielen beim Verschließen von HDPE-Geomembranen eine grundlegende Rolle. Das Keilschweißen zeichnet sich durch Geschwindigkeit und Kosten für moderne Projekte aus, während das Extrusionsschweißen Energie für dicke Geomembranen und integrierte Anwendungen liefert. Indem Sie die bevorzugte Methode mit der Dicke, dem Risiko, der Geometrie und dem Budget in Einklang bringen – und in ein praktisches HDPE-Geomembran-Schweißgerät investieren – erhalten Sie eine langlebige, undurchlässige Geomembran, die Ihr Projekt und die Umgebung über Jahre hinweg schützt.

Kontaktieren Sie uns

Name der Firma:Shandong Chuangwei Neue Materialien Co., LTD

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail:cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an,

Provinz Shandong