Reparatur und Wartung von Geomembranen: Verlängerung der Lebensdauer und Leistung

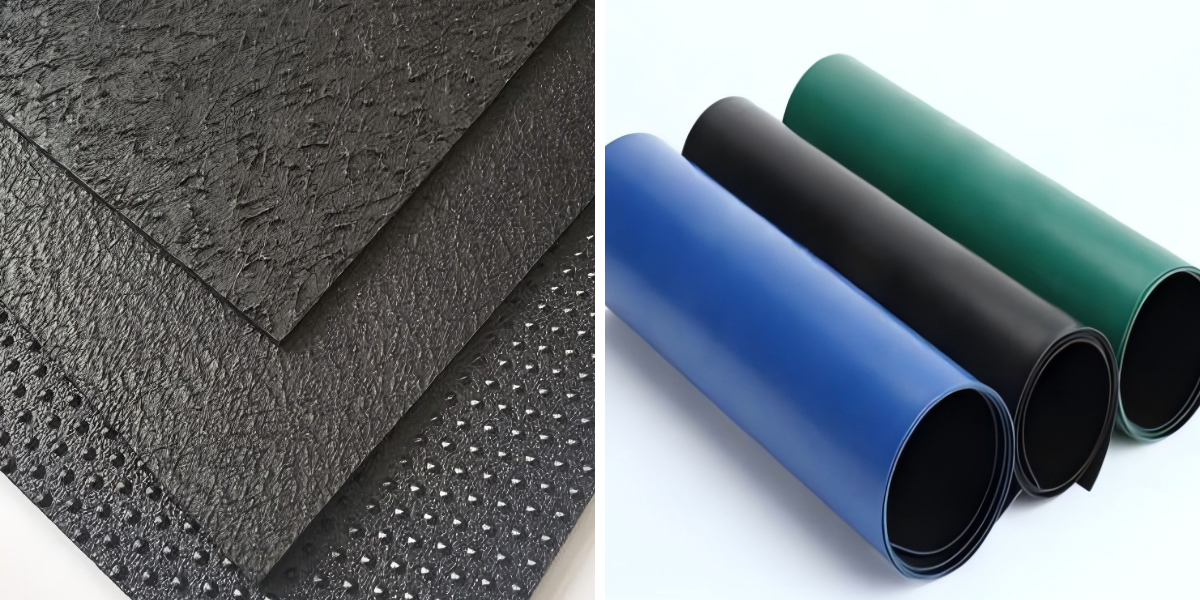

Geomembranen sind künstliche Membranen aus Polyethylen hoher Dichte (HDPE), linearem Polyethylen niedriger Dichte (LLDPE), Polyvinylchlorid (PVC) und verschiedenen anderen Polymeren. Die HDPE-Membran, auch als HDPE-Auskleidungsfolie bekannt, ist eine der am häufigsten verwendeten Membranarten. HDPE-Membranen zeichnen sich durch ihre hervorragende chemische Beständigkeit, hohe Zugfestigkeit und außergewöhnliche Langlebigkeit aus.

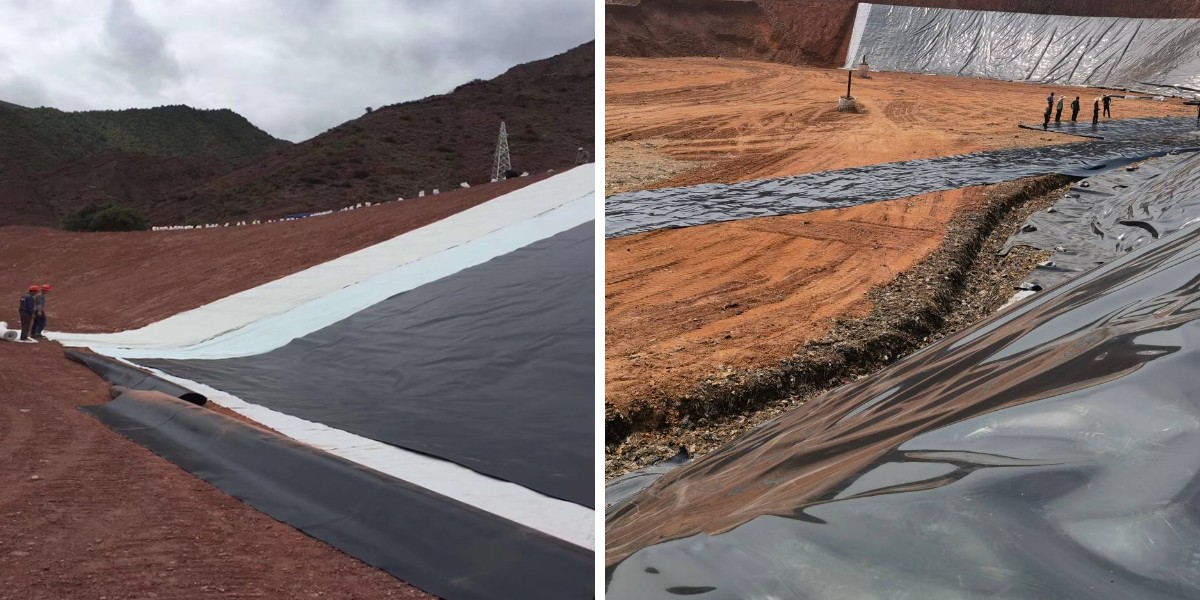

Diese Geokunststoffdichtungsbahnen finden in zahlreichen Branchen vielfältige Anwendung. Im Umweltsektor werden sie vorwiegend als Deponieabdichtung eingesetzt, um das Eindringen schädlicher Stoffe aus Abfällen in Boden und Grundwasser zu verhindern. Beispielsweise dienen HDPE-Geokunststoffdichtungsbahnen bei großflächigen Deponieprojekten als notwendige Barriere, die Sickerwasser zuverlässig zurückhält und die umliegende Umwelt schützt. Im Bereich der Wasserwirtschaft werden sie beim Bau von Stauseen, Kanälen und Teichen verwendet. Eine fachgerecht verlegte HDPE-Dichtungsbahn in einem künstlichen See gewährleistet Wasserdichtheit, reduziert die Wasserversickerung und hält den Wasserstand konstant. In der Landwirtschaft werden Geomembranen in Aquakulturteichen eingesetzt, um eine glatte und kontrollierbare Umgebung für die Fisch- und Garnelenzucht zu schaffen.

Geokunststoffdichtungsbahnen spielen eine zentrale Rolle in modernen Bauprojekten. Sie sind die stillen Helden, die unsere Umwelt schützen, Wasserressourcen erhalten und industrielle sowie landwirtschaftliche Aktivitäten unterstützen. Damit sind sie ein grundlegender Bestandteil der Infrastrukturentwicklung.

Die Bedeutung von Reparatur und Instandhaltung

Selbst die besten Geokunststoffe, wie beispielsweise HDPE-Membranen, sind nicht vor Abnutzung und Verschleiß im Laufe der Zeit gefeit. Regelmäßige Instandsetzung und Sanierung sind aus verschiedenen Gründen unerlässlich. Erstens kann eine optimale Sanierung die Lebensdauer von Geokunststoffen drastisch verlängern. Eine gut gewartete HDPE-Abdichtungsbahn auf einer Deponie kann jahrzehntelang ihren Zweck der Abfallrückhaltung erfüllen. Ohne Wartung können Einflüsse wie UV-Strahlung, mechanische Belastung und chemische Einwirkung die Membran fortschreitend schädigen und zu vorzeitigem Ausfall führen.

Zweitens ist der Schutz unerlässlich, um die optimale Gesamtleistung von Geokunststoffdichtungsbahnen zu gewährleisten. Eine beschädigte Geokunststoffdichtungsbahn in einem wasserführenden Behälter kann zu Wasseraustritt führen, die Effektivität der Wasserspeicherung verringern und zweifellos Schäden an der Umgebung verursachen. Durch die unverzügliche Reparatur von Löchern, Rissen oder anderen Defekten kann die Integrität der Membran wiederhergestellt und ihre optimale Gesamtleistung erhalten werden.

Zusammenfassend lässt sich sagen, dass die Sanierung und Erneuerung von Geokunststoffdichtungsbahnen heutzutage nicht mehr nur eine nebensächliche Überlegung, sondern ein unerlässlicher Bestandteil jedes Projekts ist, das diese Materialien verwendet. In den folgenden Abschnitten werden die Techniken und bewährten Verfahren zur Sanierung und Instandhaltung von Geokunststoffdichtungsbahnen detaillierter erläutert.

Häufige Arten von Geokunststoffdichtungsbahnschäden

Physischer Schaden

Physische Beschädigungen von Geokunststoffdichtungsbahnen sind ein weit verbreitetes Problem. Durchstiche können entstehen, wenn scharfe Gegenstände wie Steine, Bauschutt oder Baumwurzeln mit der Membran in Berührung kommen. Beispielsweise können während der Errichtung einer Deponie große Steine, die nicht vor dem Verlegen der HDPE-Dichtungsbahn vom Gelände entfernt wurden, die Membran im Laufe der Zeit durch Verformung oder äußeren Druck durchstoßen.

Mechanische Belastungen während der Bauarbeiten sind eine weitere Hauptursache für Sachschäden. Schwere Baumaschinen, die auf oder in der Nähe der Geokunststoffdichtungsbahn arbeiten, können übermäßigen Druck ausüben, der zu Rissen oder Beschädigungen führt. Bei einem Stauseebauprojekt kann die Integrität der HDPE-Membran beeinträchtigt werden, wenn Bulldozer oder Bagger ohne geeignete Sicherheitsvorkehrungen versehentlich darüberfahren. Darüber hinaus kann die Kontraktion des Untergrunds zu einer Dehnung und letztendlich zum Bruch der Geokunststoffdichtungsbahn führen. Bei ungleichmäßigen Setzungen des Untergrunds ist die Geokunststoffdichtungsbahn ungleichmäßigen Spannungen ausgesetzt, was besonders häufig in Gebieten mit weichen oder instabilen Bodenverhältnissen vorkommt.

Chemischer Abbau

Chemische Zersetzung kann die Lebensdauer und die Gesamtleistung von Geokunststoffdichtungsbahnen erheblich beeinträchtigen. Geokunststoffdichtungsbahnen, insbesondere HDPE-Membranen, können in verschiedenen Anwendungen mit einer Reihe von Chemikalien in Kontakt kommen. Auf Industrieabfalldeponien können die Abfälle auch aggressive Säuren, Laugen oder Lösungsmittel enthalten. Wird beispielsweise Industrieabfall mit hochkonzentrierter Schwefelsäure auf eine Deponie entsorgt, kann die Säure die HDPE-Membran schrittweise korrodieren. Mit der Zeit kann die chemische Reaktion zwischen der Säure und dem HDPE-Gewebe zu einem Verlust der Zugfestigkeit und Flexibilität der Membran führen.

Bestimmte chemische Substanzen können zusätzlich zum Aufquellen oder Verspröden der Geokunststoffdichtungsbahn führen. Lösungsmittel wie Benzol oder Toluol können, wenn sie in der Umgebung des Installationsortes der Geokunststoffdichtungsbahn vorhanden sind, in die Polymerstruktur der HDPE-Membran eindringen. Dieses Eindringen kann die molekulare Vernetzung des Polymers stören und zunächst ein Aufquellen der Membran verursachen. Langfristig kann die wiederholte Einwirkung solcher Lösungsmittel die Membran spröde machen und ihre Anfälligkeit für Risse unter normalen Belastungsbedingungen erhöhen.

Umweltbedingter Verschleiß

Umwelteinflüsse spielen eine entscheidende Rolle beim Abbau von Geokunststoffdichtungsbahnen. UV-Strahlung der Sonne ist ein wesentlicher Faktor, insbesondere für unbedeckte Geokunststoffdichtungsbahnen. HDPE-Membranen sind zwar im Vergleich zu einigen anderen Polymeren äußerst UV-beständig, aber nicht immun. Längere UV-Strahlung kann die Polymerketten im HDPE-Material schädigen. Beispielsweise können in einem unbedeckten, mit einer HDPE-Membran ausgekleideten Wasserspeicherbecken die UV-exponierten Bereiche der Membran über viele Jahre hinweg Risse und Verfärbungen an der Oberfläche aufweisen.

Temperaturvarianten können Geomembranen zusätzlich beeinflussen. Extreme Wärme kann die HDPE-Membran aufweichen und sie dadurch anfälliger für Körperschäden machen. In warmen, kargen Regionen, in denen die Temperaturen im Laufe des Tages stark ansteigen können, werden die HDPE-Auskleidungsplatten auf Mülldeponien möglicherweise auch weicher, und darunter liegende Spannungen oder scharfe Gegenstände können leichter zu Löchern führen. Andererseits können extrem niedrige Temperaturen die Membran spröde machen. In blutarmen, lokalen Wettergebieten kann die Membran auch reißen, wenn sie irgendwann in den Frost-Tau-Zyklen überraschenden Stressveränderungen ausgesetzt ist.

Biologische Elemente können zusätzlich zum Abbau von Geomembranen beitragen. In manchen Umgebungen können sich Mikroorganismen wie Mikroorganismen und Pilze auf dem Boden der Membran entwickeln. Diese Mikroorganismen können Enzyme absondern, die die Polymerfaktoren der HDPE-Membran zerstören können. In einem Feuchtgebiet, in dem die Geomembran mit Wasser und wohlhabender natürlicher Materie in Kontakt kommt, kann ein Mikrobenboom den Abbau der Membran im Laufe der Zeit beschleunigen.

Erkennungsmethoden für Geokunststoffdichtungsschäden

Visuelle Inspektion

Die Sichtprüfung ist die einfachste und grundlegendste Methode zur Erkennung von Schäden an Geokunststoffdichtungsbahnen. Dabei wird die Unterseite der Geokunststoffdichtungsbahn, beispielsweise die HDPE-Deckschicht, mit bloßem Auge oder mithilfe von Hilfsmitteln wie einer Lupe geprüft. Während der Prüfung achten die Prüfer auf sichtbare Schäden. Dazu gehören sichtbare Einstiche, die auch als kleine Löcher in der HDPE-Membran erscheinen können. Risse sind als lineare Unterbrechungen in der Membran erkennbar, und Sprünge sind typischerweise feine, haarähnliche Spalten an der Oberfläche.

Bei einer Sichtprüfung ist systematisches Vorgehen unerlässlich. Beginnen Sie an einer Ecke des mit Geokunststoffdichtungsbahnen ausgekleideten Bereichs und arbeiten Sie sich systematisch vor, um sicherzustellen, dass jeder einzelne Bodenabschnitt geprüft wird. Besonderes Augenmerk gilt den Bereichen um Verankerungspunkte, Fugen und Ecken, da diese besonders anfällig für Spannungen und Beschädigungen sind. Beispielsweise müssen in einer Deponie die Fugen zwischen den einzelnen Abschnitten der HDPE-Dichtungsbahn sorgfältig geprüft werden, da fehlerhafte Schweißnähte oder äußere Einflüsse dazu führen können, dass sich diese Bereiche lösen oder Risse vergrößern. Bei der visuellen Inspektion geht es heute nicht mehr nur darum, großflächige Schäden aufzuspüren, sondern auch darum, subtilere Veränderungen im Erscheinungsbild der Membran zu erkennen, wie etwa Verfärbungen oder Unebenheiten in der Oberfläche, die frühe Anzeichen einer Degradation sein können.

Elektronische Leckerkennung

Die elektronische Lecksuche ist ein besonders leistungsstarkes und präzises Verfahren zur Schadenserkennung in Geokunststoffdichtungsbahnen, insbesondere zur Erkennung kleinster Leckagen, die mit bloßem Auge nicht sichtbar sind. Dieses Verfahren basiert auf dem Prinzip der elektrischen Leitfähigkeit. An die Geokunststoffdichtungsbahn wird eine Niederspannung angelegt, und die HDPE-Membran als Isolator sollte unter normalen Bedingungen keinen Strom leiten. Wenn jedoch ein Defekt oder ein Leck in der Membran vorliegt, sucht sich die elektrische Schneide einen Weg durch das leitfähige Medium (wie den darunter liegenden Boden oder die Flüssigkeit, die mit der Membran in Kontakt steht) und erzeugt dabei ein messbares elektrisches Signal.

Die Verwendung digitaler Lecksuchgeräte umfasst mehrere Schritte. Zunächst wird das Gerät korrekt eingerichtet, wobei darauf zu achten ist, dass die Elektroden richtig auf oder nahe der Geokunststoffdichtungsbahn positioniert sind. Anschließend fährt der Bediener mit dem Detektionssystem langsam über die Oberfläche der HDPE-Membran. Sobald das Gerät eine Leckstelle erfasst, gibt es ein Signal ab, beispielsweise einen Piepton oder eine Änderung der Anzeige auf dem Bildschirm. Dies ermöglicht die genaue Lokalisierung des Lecks. Einer der wesentlichen Vorteile der digitalen Lecksuche ist ihre hohe Empfindlichkeit. Es kann selbst kleinste Leckagen mit einem Durchmesser von nur wenigen Millimetern aufspüren, die bei einer Sichtprüfung möglicherweise übersehen werden. Dadurch ist es ein wertvolles Gerät zur Sicherstellung der Integrität von Geokunststoffdichtungsbahnen in kritischen Anwendungsbereichen, beispielsweise in Anlagen zur Lagerung gefährlicher Abfälle.

Druckprüfung

Druckprüfungen sind eine hervorragende Methode, um Schäden an Geokunststoffen zu erkennen, insbesondere bei solchen, die in Anwendungen eingesetzt werden, bei denen die Membran voraussichtlich einer positiven Dehnungsdifferenz ausgesetzt ist, wie beispielsweise in wasserführenden Bauwerken. Das Grundprinzip der Druckprüfung besteht darin, eine definierte Dehnung in den Raum zwischen der Geokunststoffdichtung und dem darunterliegenden Bauteil oder in ein geschlossenes System einzubringen, in dem die Geokunststoffdichtung ein wesentlicher Bestandteil ist. Bei einem mit HDPE ausgekleideten Behälter kann Luft oder Wasser in den Raum zwischen der HDPE-Membran und der Behälterwand gepumpt werden.

Die Durchführung erfolgt in folgenden Schritten: Zunächst wird der zu untersuchende Bereich abgedichtet, um ein geschlossenes System zu schaffen. Anschließend wird mithilfe eines spannungserzeugenden Geräts, beispielsweise einer Pumpe, die Spannung im Inneren der Maschine auf ein vordefiniertes Niveau erhöht. Die Spannung wird über einen bestimmten Zeitraum überwacht. Ist die Geokunststoffdichtungsbahn intakt, bleibt die Spannung erstaunlich stabil. Bei einem Leck oder einer Beschädigung der HDPE-Membran nimmt die Spannung jedoch allmählich ab. Durch Messung des Spannungsabfalls lässt sich der Schweregrad des Schadens bestimmen. Ein rascher Spannungsabfall deutet beispielsweise auf ein erhebliches Leck hin, während ein allmählicher und stetiger Abfall auch auf einen kleineren, schwerer erkennbaren Defekt hindeuten kann. Druckprüfungen ermöglichen eine quantitative Bewertung der Integrität der Geokunststoffdichtungsbahn und können auch zur Beurteilung der Wirksamkeit von Reparaturen herangezogen werden.

Reparaturtechniken für Geokunststoffe

Patch-Reparatur

Die Reparatur von kleinen bis mittelgroßen Schäden an Geokunststoffen, insbesondere an HDPE-Folien, ist ein häufig angewandtes Verfahren. Diese Methode eignet sich bei Einstichen, kleinen Rissen oder lokalisierten Beschädigungen. Beispielsweise kann die Reparatur von kleinen Lücken in einer HDPE-Folie eines Teichs, verursacht durch einen scharfen Gegenstand, eine hervorragende Lösung sein.

Die Arbeitsschritte sind wie folgt: Zuerst muss die beschädigte Stelle gründlich gereinigt werden. Entfernen Sie jeglichen Schmutz, Ablagerungen oder Feuchtigkeit von der Unterseite der HDPE-Membran um die beschädigte Stelle herum. Dies gewährleistet eine gute Haftung zwischen dem Flicken und der Membran. Schneiden Sie dann einen Flicken aus einem Gewebe zu, das dem der HDPE-Membran entspricht oder ähnlich ist. Der Flicken muss groß genug sein, um den beschädigten Bereich mit ausreichender Überlappung abzudecken, normalerweise mindestens 10–15 Zentimeter an allen Seiten. Verwenden Sie anschließend einen geeigneten Klebstoff oder ein Schweißverfahren (je nach Flickenmaterial), um den Flicken mit der Membran zu verbinden. Drücken Sie den Flicken fest auf die Membran, um eine dichte Verbindung zu gewährleisten und eventuell eingeschlossene Luftblasen zu entfernen. Führen Sie abschließend eine gründliche Überprüfung durch, z. B. eine einfache Sichtprüfung oder eine leichte Zugprüfung im reparierten Bereich, um sicherzustellen, dass die Reparatur erfolgreich war.

Schweißreparatur

Schweißreparatur ist ein äußerst effektives Verfahren zur Verbindung und Reparatur von Geokunststoffdichtungsbahnen, insbesondere von HDPE-Dichtungsbahnen. Das Prinzip der Schweißreparatur besteht darin, die Oberflächen der HDPE-Membran und des Reparaturgewebes (falls vorhanden) bzw. die beiden Komponenten der beschädigten Membran durch Erhitzen zu erweichen. Dadurch können sie miteinander verschmelzen und eine stabile Verbindung herstellen.

Es stehen verschiedene Schweißverfahren zur Verfügung. Ein häufig angewandtes Verfahren ist das thermische Keilschweißen. Dabei wird ein erhitzter Keil zwischen die beiden Schichten der HDPE-Membran (oder zwischen Membran und Reparaturflicken) positioniert. Beim Auftreffen des Keils auf die Fügestelle schmilzt er die Oberflächen des HDPE-Materials. Gleichzeitig wird Druck ausgeübt, um die geschmolzenen Oberflächen zusammenzupressen und so eine Schweißnaht zu erzeugen. Diese Technik eignet sich für großflächige Reparaturen und die Verbindung von HDPE-Membranen, beispielsweise bei der Installation von Deponieabdichtungen, wo lange Nähte repariert werden müssen.

Eine weitere Technik ist das Extrusionsschweißen. Dabei wird mit einer Schweißpistole eine Raupe aus geschmolzenem HDPE-Gewebe auf die Verbindungsstelle oder die Bruchstelle extrudiert. Die Pistole trifft entlang der Reparaturstelle und trägt das geschmolzene Gewebe auf, während gleichzeitig durch Hitze und Druck das extrudierte Gewebe mit der vorhandenen HDPE-Membran verbunden wird. Dieses Verfahren wird häufig zur Reparatur unregelmäßig geformter Schäden oder für Reparaturen an Stellen eingesetzt, an denen andere Schweißverfahren schwer anzuwenden sind. Zum Beispiel kann Extrusionsschweißen bei der Reparatur eines komplizierten Risses in einer HDPE-Membran in einer Wasseraufbereitungsanlage eine flexible und hervorragende Lösung bieten.

Bei Schweißreparaturen ist es unerlässlich, die Schweißparameter wie Temperatur, Druck und Schweißgeschwindigkeit entsprechend Art und Dicke der HDPE-Membran korrekt einzustellen. Falsche Parameter können zu brüchigen Schweißnähten führen, wodurch die reparierte Stelle später erneut ausfallen kann.

Chemische Klebstoffreparatur

Die chemische Klebstoffreparatur ist eine geeignete Alternative für bestimmte Arten von Schäden an HDPE-Membranen, insbesondere wenn Schweißen nicht mehr möglich ist oder es sich um kleinere, nicht-strukturelle Schäden handelt. Dieses Verfahren wird häufig angewendet, wenn die beschädigte Stelle schwer zugänglich ist oder das Membrangewebe nicht mehr problemlos schweißbar ist. Beispielsweise kann die chemische Klebstoffreparatur in einem kleinen, mit einer HDPE-Membran ausgekleideten Teich eine sinnvolle Option sein, wenn in einer schwer zugänglichen Ecke kleinere Löcher vorhanden sind, die nicht geschweißt werden können.

Bei der Reparatur mit chemischen Klebstoffen ist die Wahl des richtigen Klebstoffs entscheidend. Der Klebstoff muss mit dem HDPE-Membranmaterial kompatibel sein. Im Handel sind Spezialklebstoffe erhältlich, die speziell für die Verklebung von HDPE-Materialien entwickelt wurden. Vor dem Auftragen des Klebstoffs muss die beschädigte Stelle der HDPE-Membran gründlich gereinigt werden, um Verunreinigungen zu entfernen. Anschließend den Klebstoff gleichmäßig auf die beschädigte Stelle der Membran und gegebenenfalls auf den Flicken auftragen. Den Flicken fest auf die beschädigte Stelle drücken und dabei auf einen präzisen Kontakt zwischen den beiden Oberflächen achten. Beachten Sie die Herstellerangaben zur Aushärtezeit des Klebstoffs. Die Aushärtezeiten können je nach Klebstoffart und Umgebungsbedingungen variieren. Generell ist es jedoch unerlässlich, dem Klebstoff ausreichend Zeit zum vollständigen Aushärten und zur Bildung einer festen Verbindung zu geben. Beachten Sie außerdem die Sicherheitsvorkehrungen beim Umgang mit chemischen Klebstoffen, da einige Klebstoffe schädliche Dämpfe freisetzen können. Arbeiten Sie in einem gut belüfteten Raum und tragen Sie geeignete persönliche Schutzausrüstung wie Handschuhe und Atemschutzmaske.

Instandhaltungsstrategien für Geokunststoffe

Regelmäßige Inspektionspläne

Regelmäßige Inspektionen sind die Grundlage für eine optimale Instandhaltung von Geokunststoffdichtungsbahnen. Bei neu verlegten Geokunststoffdichtungsbahnen, wie z. B. HDPE-Folien, ist eine gründliche Inspektion innerhalb der ersten Wochen nach der Installation äußerst sinnvoll. Diese erste Prüfung hilft, mögliche Schäden zu erkennen, die während des Installationsprozesses entstanden sein könnten, wie z. B. Beschädigungen durch Baumaschinen oder fehlerhafte Schweißnähte.

Im täglichen Betrieb gilt für HDPE-Membranen die Faustregel, mindestens alle sechs Monate Inspektionen durchzuführen. Die Inspektionshäufigkeit kann jedoch je nach Anwendung und Umgebungsbedingungen angepasst werden. Beispielsweise sollten bei Deponien, wo die HDPE-Membran großen Abfallmengen und potenziellen chemischen Verunreinigungen ausgesetzt ist, vierteljährliche Inspektionen erfolgen. In Bereichen mit hohem Besucheraufkommen oder üblichen Bauaktivitäten in der Nähe der mit Geokunststoffdichtungsbahnen ausgekleideten Fläche sind häufigere Inspektionen unerlässlich, um neue Schäden frühzeitig zu erkennen. Unter extremen Umweltbedingungen, wie z. B. in Gebieten mit starker UV-Strahlung, heftigen Winden oder Starkregen, kann es erforderlich sein, die Inspektionsintervalle auf monatlich oder sogar zweiwöchentlich zu verlängern, um die Unversehrtheit der HDPE-Membran sicherzustellen.

Reinigung und Beseitigung von Abfällen

Der Boden der Geomembran muss glatt und frei von Partikeln sein, um ihre Leistung zu erhalten. Auf dem Boden der HDPE-Membran können sich Ablagerungen wie Blätter, Äste und Steine ansammeln. Mit der Zeit können diese Substanzen Feuchtigkeit anlocken, was auch den Abbau der Membran beschleunigen kann. Beispielsweise können in einem Wasserspeicherteich, der mit einer HDPE-Membran ausgekleidet ist, Blätter und Algengewächse auf dem Membranboden verhindern, dass das Tageslicht ins Wasser gelangt, was zu Veränderungen der Wasserqualität führt. Darüber hinaus können scharfe Partikel wie Steine zu Löchern oder Abschürfungen in der Membran führen, wenn sie nicht rechtzeitig entfernt werden.

Die Reinigungsmethode für Geokunststoffdichtungsbahnen hängt von der Art der Verschmutzungen und der Art der Anwendung ab. Bei normalem Schmutz und leichten Ablagerungen genügt oft ein einfaches Abspülen mit einem Gartenschlauch mit geringem Wasserdruck. Sprühen Sie das Wasser vorsichtig auf die Oberfläche der HDPE-Membran, beginnend an einer Seite und über die gesamte Fläche. Bei hartnäckigerem Staub oder organischen Verunreinigungen kann dem Wasser ein mildes Reinigungsmittel beigemischt werden. Es ist jedoch unbedingt darauf zu achten, dass das Reinigungsmittel mit dem Material der HDPE-Membran kompatibel ist. Vermeiden Sie die Verwendung aggressiver Chemikalien oder Scheuermittel, da diese die Membranoberfläche beschädigen können. Spülen Sie die Membran nach der Anwendung der Reinigungsmittel-Wasser-Lösung gründlich mit klarem Wasser ab, um alle Rückstände zu entfernen.

Beim Entfernen von größeren Fremdkörpern wie Ästen oder großen Steinen sollten Sie Hilfsmittel wie Rechen oder Schaufeln vorsichtig verwenden, um Kratzer oder Beschädigungen der HDPE-Membran zu vermeiden. In manchen Fällen, wenn die Fremdkörper fest an der Membran haften, kann es zusätzlich hilfreich sein, sie vor der Entfernung vorsichtig mit einer weichen Bürste zu lösen.

Schutz vor äußeren Faktoren

Zum Schutz von Geokunststoffen, insbesondere HDPE-Membranen, vor äußeren Einflüssen können verschiedene Maßnahmen ergriffen werden. Eine der effektivsten Methoden ist das Aufbringen einer Schutzschicht auf die HDPE-Dichtungsbahn. Bei Deponien kann eine Schicht aus Erde oder Geotextil über der HDPE-Membran platziert werden. Diese Erdschicht bietet nicht nur physischen Schutz vor mechanischer Beschädigung, sondern trägt auch zur Reduzierung der UV-Strahlung bei. Das Geotextil hingegen kann das Eindringen kleiner Partikel verhindern und zusätzlich als Polster wirken, wodurch die Gefahr von Beschädigungen durch scharfe Gegenstände im Boden verringert wird.

Es ist außerdem wichtig, deutliche Warnhinweise rund um die mit Geokunststoffdichtungsbahnen ausgekleidete Fläche anzubringen. Diese Hinweise machen auf die Geokunststoffdichtungsbahn aufmerksam und verhindern, dass diese beschädigt wird, beispielsweise durch unbefugtes Graben oder das Befahren mit schweren Fahrzeugen. Auf Baustellen, wo die HDPE-Membran während der Bauarbeiten kurzzeitig freigelegt wird, kann ein Zaun um die Fläche errichtet werden, um unbeabsichtigte Beschädigungen durch Baumaschinen oder Arbeiter zu verhindern.

Bei der Planung von Projekten mit Geokunststoffen sollten Sie zudem die Fläche und Ausrichtung der Installation berücksichtigen. Vermeiden Sie die Verlegung der HDPE-Membran an Stellen, die dauerhaft starker Sonneneinstrahlung ausgesetzt sind. Installieren Sie die Membran nach Möglichkeit im Schatten oder nutzen Sie schattenspendende Gebäude, um die UV-Strahlung zu minimieren. In Gebieten mit extremen Wetterbedingungen, wie z. B. starkem Wind oder Schneefall, verstärken Sie die Installation und die Sicherheitsmaßnahmen, um die langfristige Stabilität und Integrität der HDPE-Membran zu gewährleisten.

Kosten-Nutzen-Analyse der Reparatur und Instandhaltung von Geokunststoffen

Kosten für Reparaturen und Instandhaltung

Die Kosten für die Reparatur und Instandhaltung von Geokunststoffen wie HDPE-Membranen können je nach verschiedenen Faktoren stark variieren. Zu den Materialkosten zählen beispielsweise die Kosten für Flicken, Klebstoffe oder Schweißzusätze für HDPE-Dichtungsbahnen. Ein kleiner Flicken aus HDPE-Gewebe für ein kleines Loch in einer HDPE-Membran kann je nach Größe und Materialstärke etwa 5 bis 20 Euro kosten. Chemische Klebstoffe für HDPE-Membranen kosten zwischen 10 und 50 Euro pro Liter, wobei die benötigte Menge von der Größe der Reparaturstelle abhängt.

Auch die Lohnkosten spielen eine entscheidende Rolle. Für Schweißreparaturen werden Fachkräfte benötigt. In Regionen mit durchschnittlichen Lohnkosten liegt der Stundenlohn eines Geokunststoffdichtungsbahn-Instandsetzungstechnikers bei etwa 20 bis 50 Euro. Für eine kleinere Ausbesserung, die einen Techniker etwa ein bis zwei Stunden kostet, belaufen sich die Lohnkosten auf etwa 20 bis 100 Euro. Bei komplexeren Schweißreparaturen, wie beispielsweise der Instandsetzung einer langen Naht in einer großen HDPE-Abdichtungsbahn einer Deponie, und einem Arbeitsaufwand von zwei Technikern von fünf bis zehn Stunden, können die Lohnkosten 200 bis 1000 Euro erreichen, zuzüglich der Kosten für Gerätebetrieb und Transport.

Kosten des vorzeitigen Austauschs

Der vorzeitige Austausch von Geokunststoffdichtungsbahnen aufgrund unzureichender Instandsetzung und Schutzmaßnahmen kann außerordentlich kostspielig sein. Die Kosten für neue HDPE-Membranen können beträchtlich sein. Für eine gängige HDPE-Membran mit einer Dicke von 1–2 Millimetern kann der Preis pro Quadratmeter zwischen 3 und 10 Euro variieren. Bei einem großflächigen Deponieprojekt, das mehrere Hektar abdeckt, kann die Fläche der HDPE-Dichtungsbahn mehrere hundert Quadratmeter betragen. Allein der Stoffpreis für den Ersatzstoff könnte eine Menge von vielen Dollar betragen.

Neben den Materialkosten müssen auch die Kosten für die Neuverlegung der Geokunststoffdichtungsbahn berücksichtigt werden. Dazu gehören die Kosten für Ausrüstung, beispielsweise für schwere Baumaschinen zur Baustellenvorbereitung, deren Miete mehrere hundert Euro pro Tag betragen kann. Die Arbeitskosten für ein solches Großprojekt können sogar noch höher ausfallen. Ein Team von Arbeitern, darunter solche für die Baustellenvorbereitung, die Verlegung der Dichtungsbahn und die Qualitätskontrolle, muss unter Umständen mehrere Wochen im Einsatz sein. Der gesamte Arbeitsaufwand für eine Herausforderung dieser Größenordnung sollte problemlos 100.000 US-Dollar übersteigen. Hinzu kommen weitere mögliche indirekte Kosten, wie beispielsweise Betriebsunterbrechungen während der alternativen Periode, die zu wirtschaftlichen Verlusten für den Auftraggeber führen können.

Langfristige Einsparungen und Vorteile

Die effektive Instandsetzung und der Schutz von Geokunststoffdichtungsbahnen bieten langfristige und umfassende finanzielle Vorteile. Durch regelmäßige Inspektion und gegebenenfalls Reparatur von HDPE-Membranen lässt sich das Leckagerisiko deutlich reduzieren. In einer Wasseraufbereitungsanlage kann die rechtzeitige Behebung eines größeren Lecks durch geeignete Schutzmaßnahmen aufwändige Nacharbeiten und mögliche Umweltschäden verhindern, deren Sanierungskosten sonst Tausende von Euro betragen würden.

Die Instandhaltung verlängert die Lebensdauer von Geokunststoffdichtungsbahnen zusätzlich. Eine gut gewartete HDPE-Dichtungsbahn in einer Deponie kann 20 bis 30 Jahre oder sogar länger halten, im Gegensatz zu einer frühzeitig beschädigten Bahn, die möglicherweise bereits nach 5 bis 10 Jahren ersetzt werden muss. Durch diese verlängerte Lebensdauer wird der Bedarf an teuren Ersatzlieferungen hinausgezögert, was langfristig zu erheblichen Kosteneinsparungen führt. Darüber hinaus gewährleistet die gleichbleibende Leistungsfähigkeit einer ordnungsgemäß gewarteten Geokunststoffdichtungsbahn den reibungslosen Betrieb des Projekts. In einem Aquakulturteich trägt eine zuverlässige HDPE-Membran dazu bei, das Wasser angenehm zu halten und eine geeignete Umgebung für das Fischwachstum zu schaffen, was zu höheren Erträgen und finanziellen Gewinnen für die Landwirte beiträgt.

Abschluss

Zusammenfassung der wichtigsten Punkte

In diesem Artikel werden die wichtigsten Aspekte der Sanierung und Instandhaltung von Geokunststoffdichtungsbahnen untersucht. Geokunststoffdichtungsbahnen, insbesondere HDPE-Membranen oder HDPE-Dichtungsbahnen, sind in zahlreichen technischen Anwendungen unverzichtbar, von der Umweltsicherheit bis zum Wassermanagement. Sie sind jedoch anfällig für verschiedene Schäden. Physische Beschädigungen wie Einstiche und Risse durch scharfe Gegenstände und mechanische Belastung können die Integrität der Geokunststoffdichtungsbahn beeinträchtigen. Chemische Zersetzung durch Säuren, Laugen und Lösungsmittel sowie Umwelteinflüsse wie UV-Strahlung, Temperaturschwankungen und organische Substanzen stellen ebenfalls eine große Bedrohung für ihre Lebensdauer und Leistungsfähigkeit dar.

Um die einwandfreie Funktion von Geokunststoffen sicherzustellen, sind zuverlässige Detektionsverfahren unerlässlich. Die Sichtprüfung ermöglicht die Identifizierung offensichtlicher Schäden, während die digitale Leckageortung selbst kleinste, mit bloßem Auge nicht erkennbare Leckagen aufspüren kann. Druckprüfungen sind besonders nützlich, um Schäden in Anwendungen zu erkennen, bei denen die Druckbeständigkeit von entscheidender Bedeutung ist.

Bei Reparaturen eignet sich die Ausbesserungsmethode für kleine bis mittelgroße Schäden, die Schweißreparatur bietet eine robuste und dauerhafte Lösung, insbesondere für großflächige Reparaturen und Verbindungen, und die Reparatur mit chemischem Klebstoff kann eingesetzt werden, wenn Schweißen nicht mehr möglich ist. Regelmäßige Wartungsmaßnahmen, wie die Einrichtung von Inspektionsplänen, die Reinigung und Entfernung von Partikeln sowie der Schutz der Geokunststoffdichtungsbahn vor äußeren Einflüssen, sind ebenfalls entscheidend für ihre langfristige Funktionsfähigkeit. Darüber hinaus zeigt die Nutzen-Nutzen-Analyse, dass eine sachgemäße Instandsetzung und Wartung im Vergleich zu einem vorzeitigen Austausch zu enormen langfristigen finanziellen Einsparungen führen kann.

Anregung zur ordnungsgemäßen Wartung

Für Projektinhaber, Ingenieure und alle, die an Initiativen beteiligt sind, ist der Einsatz von Geomembranen von größter Bedeutung, um Wiederherstellung und Wartung zu priorisieren. Dadurch kann nicht nur die Lebensdauer der Geomembran verlängert, sondern auch die Gesamtleistung und der Schutz der Gesamtaufgabe gewährleistet werden. Regelmäßige Inspektionen, rechtzeitige Reparaturen und perfekte Schutzmaßnahmen sind nicht nur wertvoll – hohe Qualität auf lange Sicht leistet aber auch einen Beitrag zum Umweltschutz und zum nachhaltigen Betrieb vieler Anlagen. Vergessen Sie nicht die Bedeutung der Wartung von Geomembranen. Ergreifen Sie heutzutage Maßnahmen, um den langfristigen Erfolg Ihrer Projekte sicherzustellen.

Kontaktieren Sie uns

Firmenname: Shandong Chuangwei New Materials Co., LTD

Ansprechpartner: Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail:cggeosynthetics@gmail.com

Unternehmensadresse: Entrepreneurship Park, Dayue District, Tai'an City,

Provinz Shandong