Bewährte Installationspraktiken für PVC-Geomembranen

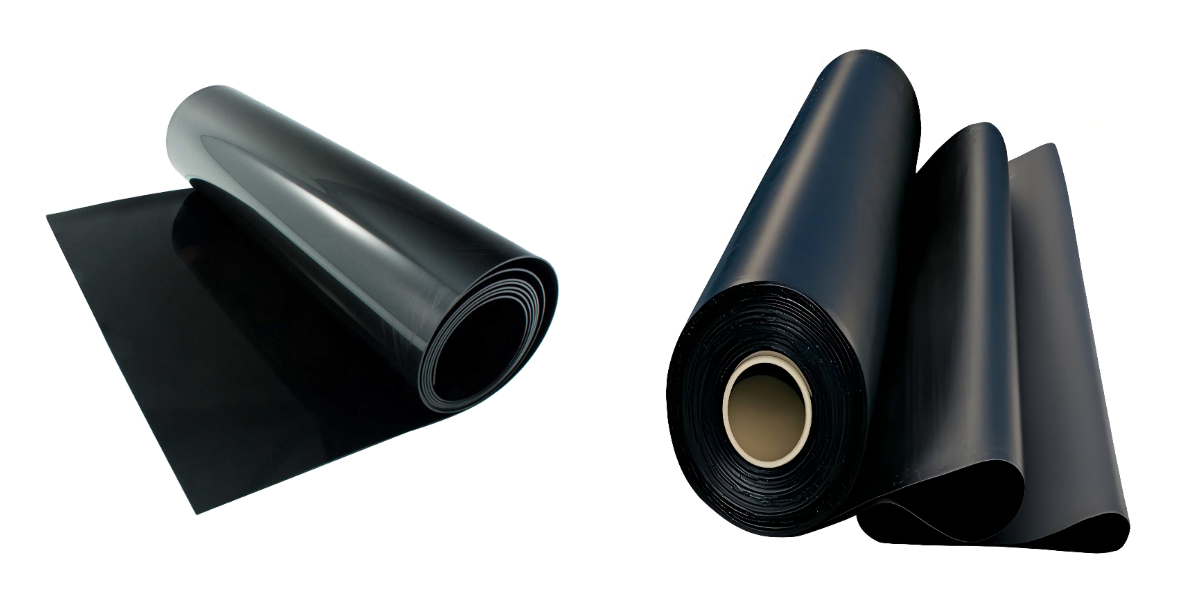

Eine PVC-Geomembran ist eine erstklassige Wahl für die Entwicklung einer flexiblen, langlebigen und undurchdringlichen Geomembranauskleidung für verschiedene Zwecke, von Trinkwasserreservoirs bis hin zu Mülldeponien. Seine Leistung ist jedoch genauso zuverlässig wie seine Installation. Ein fehlerfrei hergestelltes Blatt kann durch schlechte Disziplinarpraktiken beeinträchtigt werden, was zu Undichtigkeiten, Auftragsverzögerungen und überteuerten Reparaturen führen kann. Im Gegensatz zu besonders unflexiblen Materialien wie PE-Geomembranen (HDPE) ist die Flexibilität von PVC ein Vorteil, der einzigartige Verarbeitungs- und Nahttechniken erfordert. In diesen Informationen werden die unbedingt erforderlichen und qualitativ hochwertigen Vorgehensweisen für den Einbau von PVC-Geomembranen dargelegt, um sicherzustellen, dass das Tuch seine beabsichtigte Funktion als langfristige, undurchlässige Barriere erfüllt. Das Befolgen dieser Protokolle ist der entscheidende Faktor zwischen einer profitablen und einer gefährdeten Mission.

Phase 1: Vorinstallationsplanung und Untergrundvorbereitung

Die Arbeiten, die vor der Veröffentlichung des Schiffes auf der Website abgeschlossen werden, sind grundlegend für den Erfolg.

1. Umfassende Standort- und Materialprüfung

Beginnen Sie mit einer sorgfältigen Prüfung der technischen Zeichnungen und Spezifikationen. Vergewissern Sie sich, dass die gelieferten PVC-Geomembranrollen die erforderliche Dicke, Zusammensetzung und die entsprechenden Qualitätszertifikate aufweisen. Prüfen Sie gleichzeitig den Untergrund – die Fläche, auf der die Membran verlegt wird. Er muss glatt, verdichtet und frei von scharfen Steinen, Wurzeln oder Partikeln sein, die das Material beschädigen könnten. Ein gut vorbereiteter Untergrund ist für jedes dichte Geomembransystem unerlässlich, da er lokale Spannungsspitzen und Schrumpfung des Untergrunds verhindert, die zu Spannungen an den Nähten führen können.

2. Witterungs- und Lagerungsaspekte

PVC-Materialien müssen unter günstigen klimatischen Bedingungen verarbeitet werden. Die ideale Temperatur liegt normalerweise zwischen 5 °C und 27 °C. Bei zu geringer Feuchtigkeit wird das Material steif und schwer zu handhaben und kann sich bei starker Hitze ausdehnen und übermäßig glatt werden. Die Rollen sollten auf einem ebenen, festen Boden gelagert und bis zum Einsatz mit blickdichten, UV-beständigen Planen abgedeckt werden, um eine vorzeitige Zersetzung durch Sonnenlicht zu verhindern. Diese vorsichtige Handhabung unterscheidet sie von der Lagerung einer Polypropylen- oder PE-Geomembran, die zusätzlich über spezielle UV- und Wärmebeständigkeitsprofile verfügen können.

Phase 2: Montage, Paneelanordnung und erste Vernähung

Dieser Abschnitt beschreibt die geometrischen und strukturellen Grundlagen der gesamten Auskleidung.

1. Strategische Platzierung und Ausrichtung der Paneele

Rollen Sie die Bahnen gemäß dem vorgegebenen Verlegeplan aus, damit sich das Gewebe entspannen und an die Umgebungstemperatur anpassen kann. Die Bahnen müssen mit ausreichender Überlappung (üblicherweise 7,5 bis 15 cm) für die spezielle Nahttechnik verlegt werden. Vermeiden Sie unbedingt, die Geokunststoffdichtungsbahn über den Untergrund zu ziehen. Verwenden Sie stattdessen kontrollierte Ausroll- und Positionierungstechniken. Eine korrekte Ausrichtung minimiert Spannungen und den Bedarf an flächigem Zuschneiden und gewährleistet so eine saubere und umweltfreundliche Installation. Ziel ist es, eine zusammenhängende Materialschicht zu schaffen, ähnlich wie bei einer PE-Geomembran, jedoch mit einer besseren Vorabanpassung an die Untergrundkonturen.

2. Heftschweißen und Vorbereiten der Naht

Vor dem endgültigen Verschweißen werden die Paneele häufig kurzzeitig im Überlappungsbereich mit einem Heftschweißpunkt oder Klebeband fixiert. Dieser Schritt verhindert Bewegungen durch Wind oder Personenverkehr. Der Nahtbereich muss anschließend sorgfältig mit einem fusselfreien Tuch und einem geeigneten Reinigungsmittel gereinigt werden, um Feuchtigkeit, Staub und Schmutz zu entfernen. Jegliche Verunreinigung zwischen den Schichten stellt eine Schwachstelle in der endgültigen Naht dar. Diese Sorgfalt bei der Reinigung ist generell unerlässlich, unabhängig davon, ob PVC, eine Polypropylen-Geomembran oder eine andere Polymerdichtungsbahn verschweißt wird.

Phase 3: Der kritische Nahtprozess

Die Schaffung einer durchgehenden, monolithischen Barriere ist das Hauptziel der Installation. Bei PVC wird dies hauptsächlich durch Lösungsmittel- oder Thermoschweißen erreicht.

1. Lösungsmittelschweißen (chemisches Schmelzen)

Dies ist das gängigste Verfahren zur Herstellung von Einheits- und Flächennähten in PVC. Ein präziser Lösungsmittelkleber wird auf die überlappende Fläche der oberen Bahn aufgetragen. Das Lösungsmittel löst die Polymeroberflächen kurzzeitig an. Beim Zusammenpressen unter einer Nahtwalze vermischen sich die PVC-Moleküle beider Bahnen und verfestigen sich beim Verdunsten des Lösungsmittels zu einem einzigen, homogenen Material. Die Nahtfestigkeit entspricht der der Mutterbahn. Das Verfahren erfordert einen gut belüfteten Raum und die strikte Einhaltung der vom Hersteller vorgegebenen Offenzeit und Aushärtungsrate.

2. Heißluft- oder Thermisches Schweißen

Bei positiven PVC-Formulierungen oder unter besonderen Bedingungen kann auch Heißluftschweißen mit einem automatischen Keil eingesetzt werden. Bei diesem Verfahren werden die Oberflächen mit erhitzter Luft erweicht und anschließend mittels einer Walze sofort zusammengepresst. Fachkundige Bediener sind erforderlich, um die richtige Temperatur, Geschwindigkeit und den richtigen Druck zu gewährleisten. Obwohl es häufiger bei PE-Geomembranprojekten angewendet wird, ist es bei Bedarf auch für PVC geeignet.

3. Nahtprüfung und -inspektion

Jeder Zentimeter jeder einzelnen Naht muss als potenzielle Schwachstelle betrachtet werden. Zerstörungsfreie Prüfverfahren, wie z. B. die Prüfung mit einer Druckluftlanze oder einem Vakuumbehälter, werden eingesetzt, um Kanäle oder Löcher in der Naht zu identifizieren. Auch zerstörende Prüfungen, bei denen Musterproben von den Enden der Fertigungsnähte abgetrennt und im Labor auf Scher- und Schälfestigkeit untersucht werden, sind gängige Verfahren zur Bestätigung der Nahtintegrität. Dieses strenge Qualitätsmanagement gewährleistet, dass das Endprodukt eine wirklich widerstandsfähige Geokunststoffdichtungsbahn ist.

Phase 4: Detailarbeiten, Verankerung und Schutz

Das Zusammenspiel der Dichtungsbahn mit Gebäuden und der Perimeterumgebung ist der Ort, an dem viele Leckagen auftreten.

1. Abschluss und Verankerung

Die Geokunststoffdichtungsbahn muss sicher in einem umlaufenden Verankerungsgraben befestigt werden. Die Dichtungsbahn wird in den Graben eingelegt, verfüllt und verdichtet, um ein Verrutschen durch thermische Ausdehnung oder hydraulischen Druck zu verhindern. Eine fachgerechte Verankerung fixiert die gesamte Maschine sicher.

2. Rohrdurchführungen und bauliche Details

Alle Durchdringungen der Dichtungsbahn (für Rohre, Abflüsse usw.) erfordern speziell konstruierte Dichtungsprofile. Diese bestehen aus vorgefertigten PVC-Elementen, die chemisch mit der obersten Dichtungsbahn verschweißt werden und so eine wasserdichte Abdichtung um das Bauwerk herum bilden. Die Flexibilität von PVC macht es im Gegensatz zu einer steiferen PE-Geomembran äußerst anpassungsfähig für komplexe Details.

3. Installation von Schutzschichten

Sobald die Auskleidung befestigt und alle Nähte geprüft und abgenommen sind, wird eine Schutzschicht aufgebracht. Diese besteht üblicherweise aus einem Geotextilvlies oder einer Sandschicht. Sie dient dazu, die PVC-Geomembran vor Beschädigungen durch die darüberliegenden Materialien (z. B. Drainageschotter, Abfall) zu schützen. Diese Schutzschicht ist ein unerlässlicher letzter Schritt, der die Integrität der dicht verlegten Geomembran gewährleistet.

Fazit: Ein System, das auf Langlebigkeit ausgelegt ist

Die beste chemische Beständigkeit, Flexibilität und Nahtbarkeit der PVC-Geomembran machen sie zu einer bevorzugten Wahl für eine Vielzahl von Eindämmungsanwendungen. Seine inhärenten Vorteile können jedoch nur durch eine sorgfältige, professionelle Installation voll ausgeschöpft werden. Durch die Einhaltung dieser erstklassigen Praktiken – von der Unterbauanleitung bis hin zu strengen Nähten und Restschutz – verwandeln Installateure Kunststoffrollen radikal in ein zuverlässiges, langlebiges und wirklich undurchdringliches Geomembransystem. Für Bauherren und Ingenieure ist die Festlegung dieser Anforderungen und die Sicherstellung einer zertifizierten Installation der letzte Garant für die Gesamtleistung und Langlebigkeit Ihres Projekts und unterscheidet eine gut ausgeführte PVC-Installation von einer Polypropylen-Geomembran oder einer anderen Alternative.

Kontaktieren Sie uns

Name der Firma:Shandong Chuangwei Neue Materialien Co., LTD

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail:cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an

Provinz Shandong