HDPE-Deponieauskleidung

1. Hervorragende Zugfestigkeit:Das Material selbst weist eine gute Duktilität auf, kann den durch die Setzung des Fundaments entstehenden Zugkräften standhalten, bricht nicht so leicht und gewährleistet die Integrität der technischen Struktur.

2. Umweltfreundlich und zuverlässig:Es werden ungiftige und unbedenkliche Rohstoffe ausgewählt und beim Bau und der Nutzung werden keine Schadstoffe freigesetzt, was den Anforderungen der Umwelttechnik entspricht und umweltfreundlich ist.

3. Starke Durchstoßfestigkeit:Die Oberfläche ist robust und widersteht dem Durchstechen durch scharfe Gegenstände, passt sich an Bauumgebungen mit Verunreinigungen wie Kies an und verringert das Risiko von Undichtigkeiten durch äußere Beschädigungen.

4. Breite Anpassungsfähigkeit:Neben dem allgemeinen Wasserschutz und der Kommunaltechnik kann es auch auf verschiedene Szenarien wie Mülldeponien, künstliche Seen, landwirtschaftliche Bewässerung usw. mit einem sehr breiten Anwendungsspektrum angewendet werden.

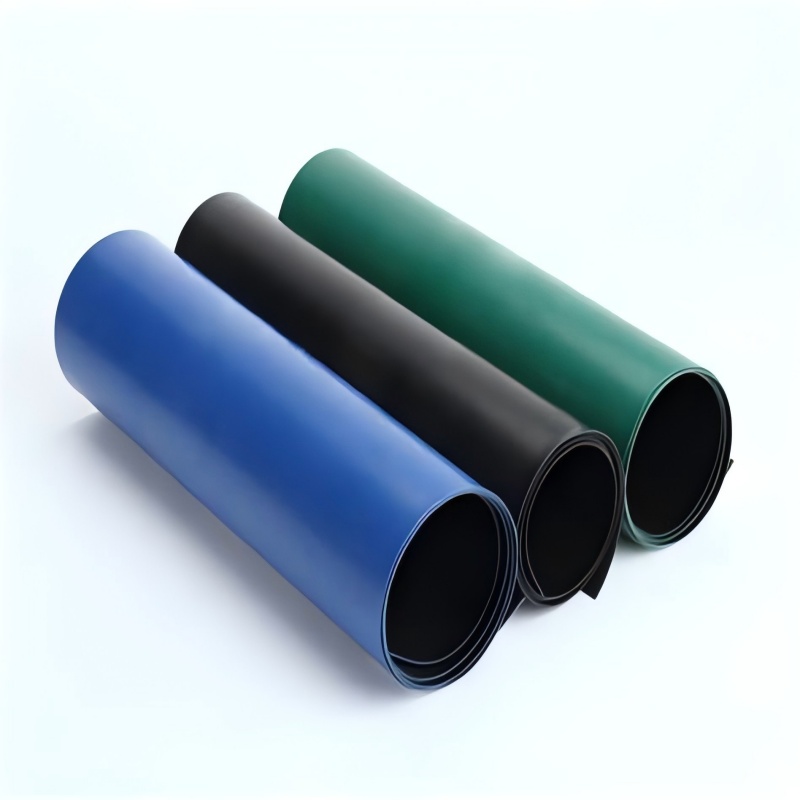

Produkteinführung:

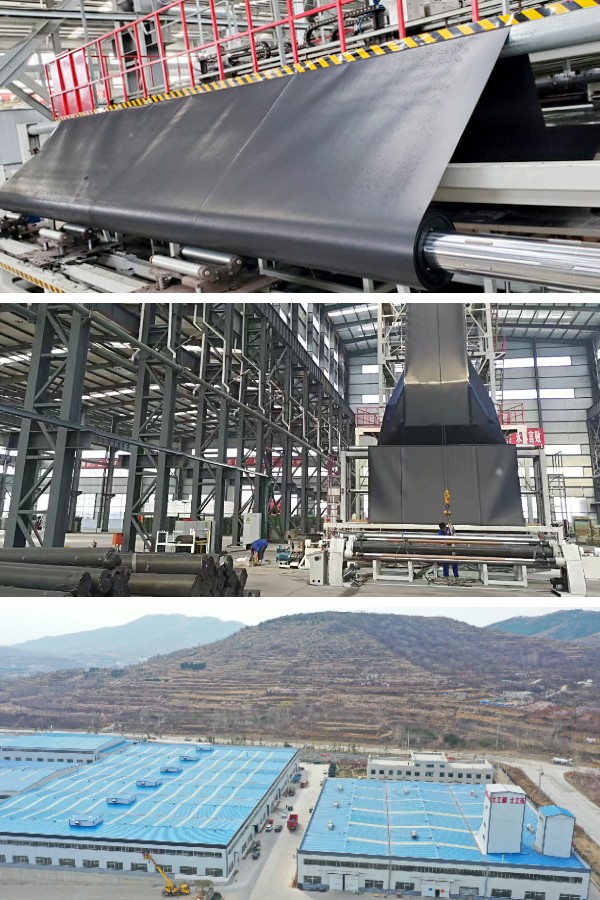

Die HDPE-Deponieabdichtungsbahn ist ein Sickerschutzmaterial, das hauptsächlich aus hochdichtem Polyethylen durch spezielle Verarbeitungsverfahren hergestellt wird. Sie vereint die Stabilität von hochdichtem Polyethylen mit den Sickerschutzeigenschaften einer Geomembran und ist ein Schlüsselmaterial für Projekte wie Deponien mit extrem hohen Anforderungen an den Sickerschutz. Dieses Produkt wird während des Produktionsprozesses einer strengen Qualitätskontrolle unterzogen, um sicherzustellen, dass seine physikalischen und chemischen Eigenschaften den relevanten Standards entsprechen und dem Projekt einen langfristigen und zuverlässigen Sickerschutz bieten.

Produktmerkmale:

1. Hervorragende Leistung gegen Durchsickern

Durch die Strukturkonstruktion aus dicht angeordneten Polyethylenmolekülen hoher Dichte und die Verwendung nanoskaliger Anti-Sicker-Beschichtungen in der Produktion wurde ein nahezu durchlässiger Anti-Sicker-Effekt erzielt. Tatsächliche Testdaten zeigen, dass der Permeabilitätskoeffizient deutlich niedriger ist als der herkömmlicher Anti-Sicker-Materialien (wie z. B. Ton-Anti-Sicker-Schichten mit üblicherweise einem Permeabilitätskoeffizienten von 1 × 10⁻⁷ cm/s) und die Migration von Schwermetallionen (wie Blei und Cadmium) und organischen Schadstoffen (wie Benzol-Derivaten) aus Müllsickerwasser in Boden und Grundwasser vollständig blockiert werden kann. Selbst in Umgebungen mit Temperaturschwankungen (-60 °C bis +60 °C) oder Druckschwankungen (0–0,5 MPa) bleibt die Anti-Sicker-Leistung stabil.

2. Starke mechanische Eigenschaften

Dank der Polymerkettenstruktur von Polyethylen hoher Dichte verfügt das Produkt über eine hervorragende Zug- und Schlagfestigkeit. Sowohl in horizontalen als auch in vertikalen Zugversuchen überschritt die Bruchdehnung 700 %. Es hält ungleichmäßigen Setzungen durch Müllansammlungen auf der Deponie (mit einer maximal zulässigen Setzung von 5 %) stand, ohne zu brechen. Gleichzeitig liegt die Durchstoßfestigkeit bei über 3,2 kN/m und hält damit dem Durchstoßen scharfer Gegenstände wie Kies und Stahlstangen auf Deponien stand. In Kombination mit spezieller Schweißtechnologie (Verbindungsfestigkeit ≥ 80 % der Festigkeit des Grundmaterials) bildet es ein nahtloses Sickerschutzsystem.

3. Hervorragende Korrosionsbeständigkeit und Stabilität

Die Molekularstruktur enthält keine polaren Gruppen und ist sehr resistent gegenüber Säuren (pH-Bereich 2–12), Basen, Salzen und organischen Lösungsmitteln wie Methanol und Ethanol. Durch beschleunigte Alterungstests wurde nachgewiesen, dass die mechanische Leistungsminderung von Sickerwasser (mit einem CSB-Wert von 5000–10000 mg/l) nach 10-jähriger Lagerung weniger als 10 % beträgt. Zusätzlich verlängern die zugesetzten Antioxidantien, Lichtstabilisatoren und weiteren Additive die Lebensdauer unter ultravioletter Strahlung (Wellenlänge 280–400 nm) auf über 20 Jahre und erfüllen so die Anforderungen an die langfristige Nutzung von Tagebaudeponien.

4. Starke Anpassungsfähigkeit an die Konstruktion

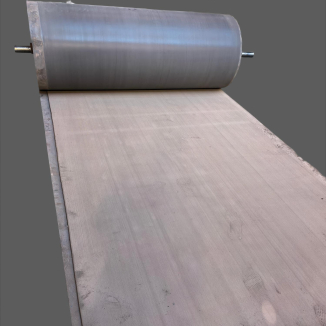

Das Produkt ist leicht (3,0–6,0 kg pro Quadratmeter) und kann in Rollen (mit einer Rollenlänge von 50–100 m) transportiert werden, was die Handhabungskosten erheblich reduziert. Während der Bauphase kann eine effiziente Verbindung durch ein Heißluftschweißgerät (Schweißtemperatur 180–220 °C) mit einer Schweißgeschwindigkeit von 2–5 m/min und einer täglichen Baufläche von über 1000 Quadratmetern erreicht werden. Gleichzeitig ermöglicht seine Flexibilität die Anpassung an unregelmäßiges Gelände (z. B. Hänge mit einer Neigung von ≤ 30 °). Spezielle Teile wie Ecken und Kanten können mit Formteilen verbunden werden, um die Integrität des Sickerschutzsystems zu gewährleisten.

Produktparameter:

Metrisch |

ASTM |

Einheit |

Testwert |

Mindesttesthäufigkeit |

||||||

Testmethode |

0,75 mm |

1,00 mm |

1,25 mm |

1,50 mm |

2,00 mm |

2,50 mm |

3,00 mm |

|||

Minimale durchschnittliche Dicke |

199 Dh |

mm |

0.75 |

1 |

1.25 |

1.5 |

2 |

2.5 |

3 |

Pro Band |

Mindestwert (einer von 10) |

-10 % |

-10 % |

-10 % |

-10 % |

-10 % |

-10 % |

-10 % |

|||

Mindestdichte |

D 1505/D 792 |

g/cm3 |

0.94 |

0.94 |

0.94 |

0.94 |

0.94 |

0.94 |

0.94 |

90.000 kg |

Mindestdurchschnittszugfestigkeit (1) |

D638 Typ IV |

|||||||||

Bruchfestigkeit, |

N/mm |

20 |

27 |

33 |

40 |

53 |

67 |

80 |

9.000 kg |

|

Streckgrenze |

N/mm |

11 |

15 |

18 |

22 |

29 |

37 |

44 |

||

Dehnungsverlängerung, |

% |

700 |

700 |

700 |

700 |

700 |

700 |

700 |

||

Ertragsverlängerung |

% |

12 |

12 |

12 |

12 |

12 |

12 |

12 |

||

Mindestfestigkeit für rechtwinkligen Riss |

D 1004 |

N |

93 |

125 |

156 |

187 |

249 |

311 |

374 |

20.000 kg |

Minimale Durchstoßfestigkeit |

D4833 |

N |

240 |

320 |

400 |

480 |

640 |

800 |

960 |

20.000 kg |

Spannungsrissbildung bei konstanter Zugbelastung (2) |

Es ist wahr |

Stunde |

300 |

300 |

300 |

300 |

300 |

300 |

300 |

Basierend auf GRI GM-10 |

Rußgehalt |

D 1603(3) |

% |

2,0-3,0 |

2,0-3,0 |

2,0-3,0 |

2,0-3,0 |

2,0-3,0 |

2,0-3,0 |

2,0-3,0 |

9.000 kg |

Rußdispersion |

D5596 |

Hinweis (4) |

Hinweis (4) |

Hinweis (4) |

Hinweis (4) |

Hinweis (4) |

Hinweis (4) |

Hinweis (4) |

20.000 kg |

|

Sauerstoffinduktionszeit (OIT) (5) |

90.000 kg |

|||||||||

(a) Standard-OIT |

Verdammt |

Minute |

100 |

100 |

100 |

100 |

100 |

100 |

100 |

|

(b) überhebliches OIT |

D5885 |

Minute |

400 |

400 |

400 |

400 |

400 |

400 |

400 |

|

85 °C Ofenreifung (Mindestdurchschnitt) (5)(6) |

Per Formel |

|||||||||

(A) Standard-OIT wird nach 90 Tagen beibehalten |

D 5721 |

% |

55 |

55 |

55 |

55 |

55 |

55 |

55 |

|

(B) Hochspannungs-OIT wird 90 Tage lang beibehalten |

D 3895 D5885 |

% |

80 |

80 |

80 |

80 |

80 |

80 |

80 |

|

UV-Beständigkeit (7) |

Per Formel |

|||||||||

a) IAO-Norm |

Verdammt |

Anmerkung (8) 50 |

||||||||

b) Beibehaltung der Hochdruck-OIT nach 1600 Stunden (9) |

D5885 |

% |

||||||||

Produktanwendungen:

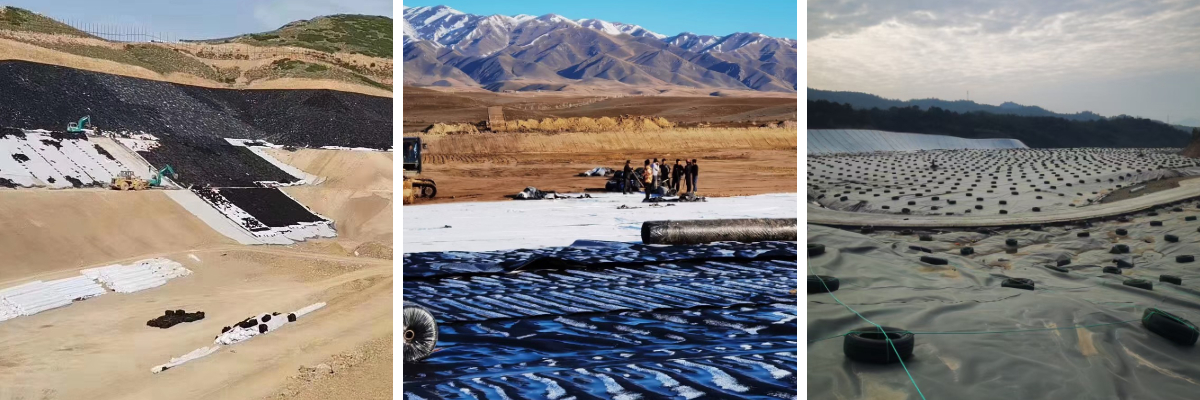

1. Deponie für Haushaltsabfälle

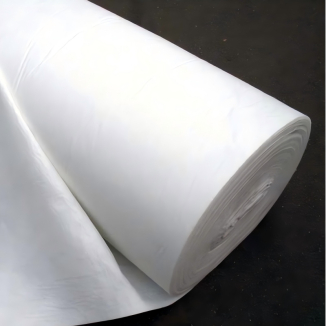

Auf Deponien für Hausmüll wird die HDPE-Geomembran als zentrale Sickerschutzschicht verwendet und am Boden und an den Hängen der Deponie (mit einem Gefälle von ≤ 1:1,5) verlegt. Der Boden besteht aus einer Verbundstruktur aus Geomembran, Geotextil und verdichtetem Ton (Gesamtdicke der Sickerschutzschicht ≥ 1,5 m), die das täglich anfallende Sickerwasser abfangen kann (die tägliche Verarbeitungskapazität kann 100–500 m³ erreichen). Beim Verlegen des Hangs sollte die Geomembran mit Ankergräben (Tiefe ≥ 0,5 m) befestigt werden, um ein Verrutschen der Membran durch Regenwassererosion zu verhindern. Gleichzeitig kann sie während der Schließungsphase der Deponie als Sickerschutzkomponente und Deckschicht dienen, um das Eindringen von Regenwasser in den bereits verfüllten Bereich zu verhindern.

2. Deponien für gefährliche Abfälle

Für Deponien für gefährliche Abfälle wie medizinische Abfälle und chemische Rückstände erfüllt dieses Produkt die Anforderungen der „Pollution Control Standards for Hazardous Waste Landfills“ (GB 18598) an den Sickerschutz. Durch den Einsatz eines dualen Sickerschutzsystems (mit HDPE-Geomembranen mit einer Dicke von mindestens 2,0 mm für die Haupt- und Sekundärschicht) und einer dazwischenliegenden Leckageerkennungsschicht ist eine Echtzeitüberwachung von Leckagen möglich. Bei Deponien mit Schwermetallen und korrosiven Abfallflüssigkeiten kann die chemische Korrosionsbeständigkeit Membranschäden wirksam verhindern und das Umweltrisiko verringern.

3. Deponie für Industrieabfälle

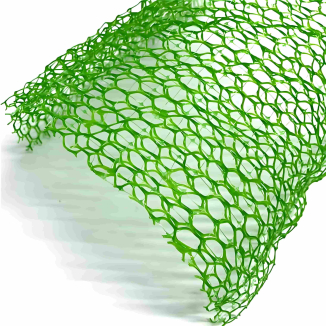

HDPE-Geomembranen können das Problem der Infiltration von hochkonzentrierten Salzen (z. B. Chloridionenkonzentrationen über 10.000 mg/l) im Sickerwasser von Industrieabfällen wie Hüttenabfällen und Kraftwerksflugasche lösen. Beim Verlegen in Kombination mit der Geogitter-Bewehrungsschicht hält sie dem durch die Ansammlung von Abfallrückständen entstehenden Seitendruck stand (maximaler Lagerdruck ≥ 200 kPa). Darüber hinaus kann sie bei Projekten zur Ressourcennutzung von Abfallrückständen (z. B. auf Ziegelrohstofflagern) als Sickerschutzschicht eingesetzt werden, um den Verlust von Abfallrückständen durch Regenwassererosion zu verhindern.

4. Sonderabfalldeponie

Für Sondermülldeponien, wie z. B. für schwach radioaktive Abfälle aus der Nuklearindustrie und verfestigte Abfälle aus der Sanierung kontaminierter Böden, wird dieses Produkt aufgrund seiner hohen Stabilität und der Abwesenheit von Schadstoffniederschlag häufig eingesetzt. Durch kundenspezifische Fertigung (z. B. durch Zugabe von Anti-Strahlungsadditiven) können die Anforderungen an den Sickerschutz in speziellen Umgebungen erfüllt werden. Das Verlegen von HDPE-Geomembranen in der Pufferzone um die Deponie kann zudem als Notfall-Sickerschutzbarriere dienen, um die Ausbreitung unbeabsichtigt ausgetretener Schadstoffe zu verhindern.

5. Unterstützende Hilfstechnik

Neben dem Hauptteil der Deponie kann dieses Produkt auch in unterstützenden Anlagen wie Sickerwasserregulierungsbecken (mit einer Sickerwasserfläche von über 10.000 Quadratmetern), Sickerwasserrückhaltebecken in Müllsickerwasseraufbereitungsanlagen und Regenwassersammelgräben in Deponien eingesetzt werden. Im Regulierungsbecken wird eine Struktur aus „Geomembran + Betonabdeckung“ verwendet, die dem langfristigen Eintauchen in hochkonzentriertes Sickerwasser (CSB-Konzentration ≥ 20.000 mg/l) standhält. In Regenwassersammelsystemen kann die UV-Beständigkeit die Anpassung an Außenumgebungen ermöglichen und die Lebensdauer der Anlagen verlängern.

Die HDPE-Deponieabdichtungsbahn mit ihren inhärenten Vorteilen des hochdichten Polyethylenmaterials und der präzisen Verarbeitungstechnologie hat die Kernkompetenzen „zuverlässiger Sickerschutz, stabile Leistung, effiziente Konstruktion, Umweltschutz und Wirtschaftlichkeit“ begründet. Ihre hervorragende Sickerschutzleistung und Korrosionsbeständigkeit blockieren den Verschmutzungspfad von Müllsickerwasser in Boden und Grundwasser von der Quelle aus. Starke mechanische Leistung und konstruktive Anpassungsfähigkeit gewährleisten einen langfristig stabilen Betrieb in komplexen technischen Umgebungen. Die breite Palette an Anwendungsszenarien und die Kostenvorteile über den gesamten Lebenszyklus machen sie zum bevorzugten Sickerschutzmaterial für verschiedene Deponieprojekte.