Fallstudie: Erfolgreiche Installation einer HDPE-Auskleidung in einem anspruchsvollen Klima

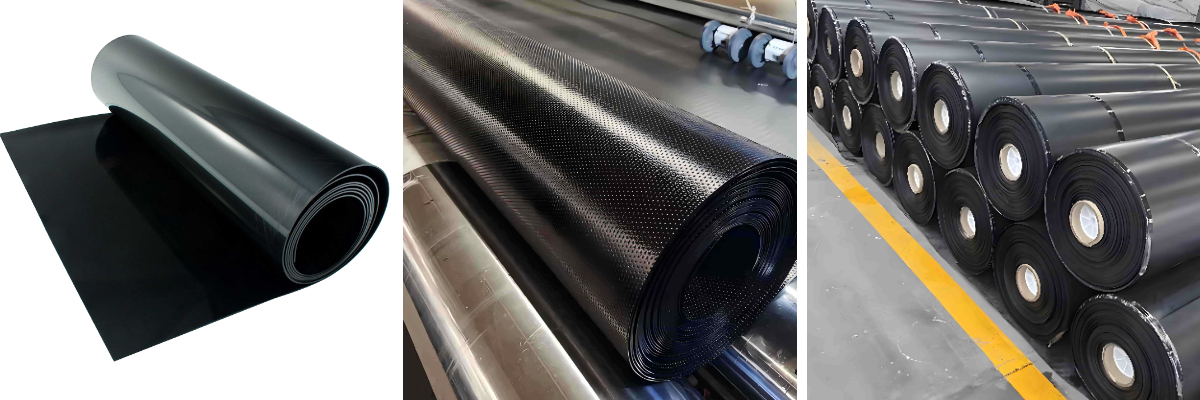

Die Installation einer wasserundurchlässigen Geokunststoffdichtungsbahn in Gebieten mit extremen Klimabedingungen – wo Temperaturschwankungen, extreme Witterung und unvorhersehbare Witterungsbedingungen die Belastbarkeit von Material und Installation auf die Probe stellen – erfordert sorgfältige Planung, spezialisierte Verfahren und hochwertige Materialien. Diese Fallstudie untersucht ein erfolgreiches Projekt zur Installation einer HDPE-Geokunststoffdichtungsbahn in einer Region mit starken saisonalen Schwankungen und zeigt, wie proaktive Strategien, fachgerechte Ausführung und die Einhaltung hoher Qualitätsstandards die klimabedingten Herausforderungen bewältigten. Das Projekt, das sich auf eine kommunale Abwasseranlage konzentrierte, demonstriert, wie eine fachgerechte Installation der Geokunststoffdichtungsbahn und eine hochwertige HDPE-Geokunststoffdichtungsbahn selbst unter extremen Bedingungen eine zuverlässige und dauerhafte Wasserdichtheit gewährleisten können.

Projektübersicht: Eindämmungsanforderungen in einem feindlichen Klima

Das Projekt zielte darauf ab, die Abdichtung einer Kläranlage in einer Region mit extrem heißen Sommern, eisigen Wintern und plötzlichen, heftigen Regenfällen zu verbessern. Die Anlage benötigte eine wasserdichte Geokunststoffdichtungsbahn zur Auskleidung zweier großer Rückhaltebecken, um Leckagen zu verhindern, die das Grundwasser und die Ökosysteme der Umgebung verunreinigen könnten. Die Wahl fiel auf HDPE-Geokunststoffdichtungsbahnen aufgrund ihrer Langlebigkeit, Chemikalienbeständigkeit und Fähigkeit, starken Temperaturschwankungen standzuhalten – entscheidende Eigenschaften für den Einsatz unter den rauen Witterungsbedingungen. Die Herausforderung bestand darin, die Geokunststoffdichtungsbahn innerhalb eines kurzen Zeitfensters zwischen extremen Wetterereignissen zu verlegen und gleichzeitig sicherzustellen, dass Nähte und Gewebeintegrität durch Temperaturschwankungen und Feuchtigkeit nicht beeinträchtigt werden.

Planung vor der Installation: Minderung von Klimarisiken

Der Erfolg begann mit einer sorgfältigen, auf die besonderen klimatischen Herausforderungen zugeschnittenen Vorinstallationsplanung. Das Team führte zunächst eine präzise Standortanalyse durch, um Entwässerungsmuster, Bodenbeschaffenheit und Mikroklima im gesamten Installationsbereich zu erfassen – ein Schlüsselfaktor für die Optimierung der Logistik beim Verlegen der Geokunststoffdichtungsbahn. Um temperaturbedingten Risiken zu begegnen, wurde für das Projekt eine spezielle HDPE-Geokunststoffdichtungsbahn mit verbesserter UV-Stabilisierung und Flexibilität gewählt, die sowohl Frostbeständigkeit als auch Beständigkeit gegenüber starker Sonneneinstrahlung gewährleistet. Ein Klimaüberwachungssystem wurde eingesetzt, um die Bedingungen in Echtzeit zu erfassen und dem Team zu ermöglichen, die Arbeiten bei unerwarteten Regenfällen oder extremen Temperaturen, die die Qualität der Geokunststoffdichtungsbahn beeinträchtigen könnten, zu unterbrechen. Darüber hinaus bezog das Team die Materialien von einem erfahrenen Lieferanten für klimabeständige HDPE-Geokunststoffdichtungsbahnen, um die Einhaltung der Branchenstandards für anspruchsvolle Umgebungen sicherzustellen.

Installationsherausforderungen meistern: Anpassung an extreme Bedingungen

Temperaturschwankungen und Materialhandhabung

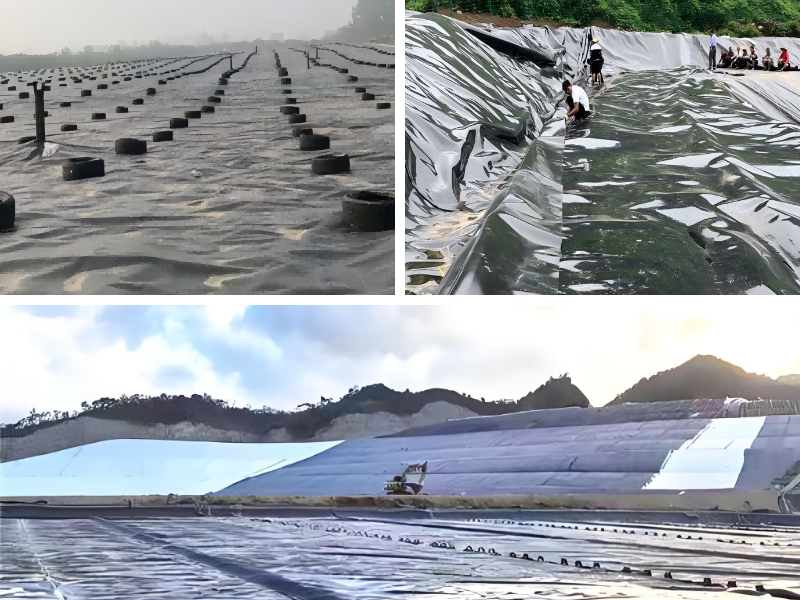

Extreme Temperaturschwankungen stellten die größte Herausforderung bei der Installation der Geokunststoffdichtungsbahn dar. Im Sommer stiegen die Temperaturen während der Sonnenstunden stark an, wodurch die Gefahr einer Dehnung oder Verformung der HDPE-Geokunststoffdichtungsbahn bei unsachgemäßer Behandlung zunahm. Um dem entgegenzuwirken, plante das Team die Installation für die frühen Morgen- und späten Nachmittagsstunden, wenn die Temperaturen moderat waren. Die HDPE-Geokunststoffdichtungsbahnen wurden im Schatten gelagert und schrittweise ausgerollt, um schnelle Temperaturänderungen und damit verbundene Spannungen im Material zu vermeiden. Bei kühleren Bedingungen nutzte das Team spezielle Heizgeräte, um die Ränder der HDPE-Geokunststoffdichtungsbahn vor dem Verschweißen zu erwärmen und so eine einwandfreie Verbindung zu gewährleisten – entscheidend für den Erhalt der Dichtigkeit der Geokunststoffdichtungsbahn, wenn die Temperaturen unter die optimalen Schweißtemperaturen fielen.

Feuchtigkeit und Vorbereitung auf Regenstürme

Plötzliche Regenstürme drohten, Feuchtigkeit in die Baustelle einzubringen, was die Nähte verunreinigen und das Schweißen verhindern könnte. Das Team setzte daher einen proaktiven Entwässerungsplan um, indem es das Gelände so abflachte, dass das Wasser vom Arbeitsbereich weggeleitet wurde, und temporäre Regenschutzbarrieren installierte. Wasserundurchlässige Geokunststoffdichtungsbahnen wurden abschnittsweise verlegt und verschweißt. Jedes fertige Teil wurde über Nacht mit einer Schutzschicht abgedeckt, um es vor plötzlichem Regen zu schützen. Wurde Feuchtigkeit auf den HDPE-Geokunststoffdichtungsbahnen festgestellt, trocknete das Team die Stelle vor dem Schweißen vollständig mit Industrielüftern, um sicherzustellen, dass kein Wasser in den Nähten eingeschlossen wurde, was die Haftfestigkeit und damit die Wasserdichtigkeit beeinträchtigen würde.

Bodenstabilität und Untergrundvorbereitung

Die durch den Klimawandel bedingte Bodeninstabilität – verstärkt durch Frost-Tau-Wechsel und Starkregen – erforderte eine sorgfältige Untergrundvorbereitung vor der Installation der Geokunststoffdichtungsbahn. Das Team verdichtete den Boden schichtweise und prüfte in jeder Phase die Dichte, um Setzungen zu vermeiden, die die HDPE-Geokunststoffdichtungsbahn im Laufe der Zeit belasten könnten. Unter der HDPE-Geokunststoffdichtungsbahn wurde eine Geotextil-Dämmschicht angebracht, um diese vor scharfkantigen Bodenpartikeln zu schützen und die Reibung bei temperaturbedingter Ausdehnung und Kontraktion zu reduzieren. Diese Untergrundvorbereitung schützte die wasserdichte Geokunststoffdichtungsbahn nicht nur vor Beschädigungen, sondern gewährleistete auch eine glatte, ebene Oberfläche für die Schweißung und optimierte so die Nahtfestigkeit.

Qualitätskontrolle: Sicherstellung der langfristigen Wasserdichtigkeit

Strenge Qualitätskontrollprotokolle waren für den Erfolg des Projekts unerlässlich, insbesondere angesichts der klimatischen Anforderungen. Jeder Abschnitt der Geokunststoffdichtungsbahn wurde von zertifizierten Qualitätsprüfern überwacht, die die Materialqualität, die Schweißparameter und die Nahtdichtigkeit bestätigten. Die Schweißnähte – entscheidend für die Funktion der wasserdichten Geokunststoffdichtungsbahn – wurden strengen Tests unterzogen, darunter Schäl-, Scher- und Vakuumtests, um sicherzustellen, dass sie die Branchenstandards erfüllten oder übertrafen. Fehlerhafte Nähte wurden umgehend repariert und erneut geprüft, wobei die Dokumentation für spätere Referenzzwecke aufbewahrt wurde. Nach der Installation führte das Team eine umfassende Leckageprüfung des Systems durch. Dabei wurden elektrische Prüfverfahren eingesetzt, um eventuelle versteckte Mängel in der HDPE-Geokunststoffdichtungsbahn aufzudecken, die bei extremen Wetterbedingungen zu Leckagen führen könnten.

Projektergebnisse und gewonnene Erkenntnisse

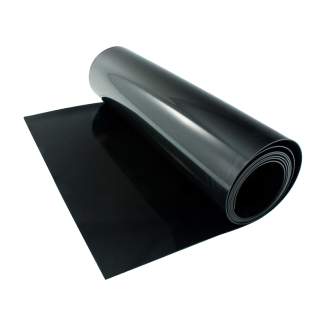

Das Projekt wurde termingerecht und im Rahmen des Budgets abgeschlossen. Es wurde eine voll funktionsfähige, wasserdichte Membran übergeben, die mehreren extremen Wetterereignissen standgehalten hat. Die HDPE-Geomembran hat ihre Integrität in heißen Sommern und eisigen Wintern bewahrt, ohne dass bisher Leckagen oder sonstige Funktionsstörungen aufgetreten sind. Wichtige Erkenntnisse aus dem Projekt sind die Bedeutung der klimagerechten Materialauswahl – die Wahl einer HDPE-Geomembran, die speziell auf extreme Temperaturen und UV-Strahlung abgestimmt ist – sowie eine flexible Installationsplanung, um widrige Wetterbedingungen zu vermeiden. Eine fundierte Schulung der Fachkräfte und eine strenge Qualitätskontrolle erwiesen sich ebenfalls als unerlässlich für den erfolgreichen Einbau der Geomembran unter schwierigen klimatischen Bedingungen. Das Projekt zeigt, dass HDPE-Geomembranen bei sorgfältiger Planung und fachgerechter Ausführung auch unter extremsten Bedingungen zuverlässige Wasserdichtheit gewährleisten können.

Fazit: HDPE-Geomembran als klimaresistente Lösung

Dieser Fallbericht unterstreicht die Vielseitigkeit und Zuverlässigkeit von HDPE-Geomembranen in anspruchsvollen Klimazonen. Er beweist, dass sich mit strategischer Planung, optimalen Verlegetechniken und der Berücksichtigung klimaspezifischer Risiken wasserdichte Geomembrankonstruktionen auch unter extremen Bedingungen bewähren können. Der Erfolg des Projekts verdeutlicht, dass Investitionen in hochwertige HDPE-Geomembranen und qualifizierte Verlegeteams – anstatt Kompromisse bei der Qualität einzugehen – langfristig Kosten sparen, indem Wartungsaufwand, Reparaturen und Umweltrisiken minimiert werden. Für Unternehmen, die mit ähnlichen Herausforderungen im Bereich der Abdichtung in extremen Klimazonen konfrontiert sind, dient dieser Fallbericht als Vorbild für eine erfolgreiche Geomembranverlegung und die Sicherstellung dauerhafter Wasserdichtheit.

Kontaktieren Sie uns

Name der Firma: Shandong Chuangwei Neue Materialien Co., LTD

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail:cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an,

Provinz Shandong