So pflegen Sie HDPE-Geomembranen: Tipps zu Inspektion, Reparatur und Langlebigkeit

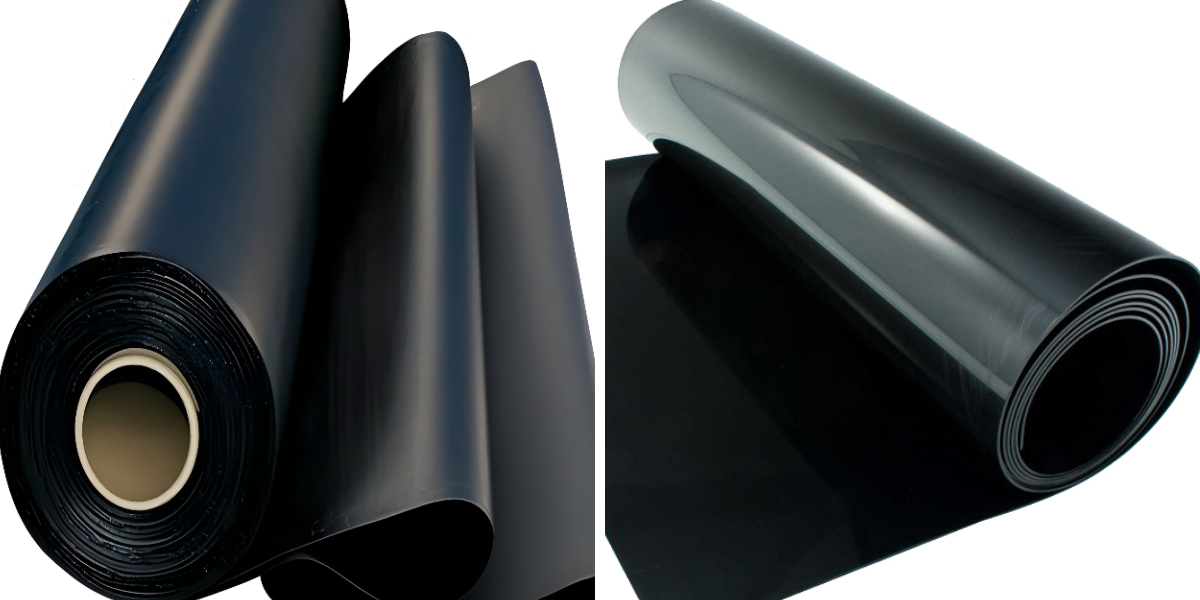

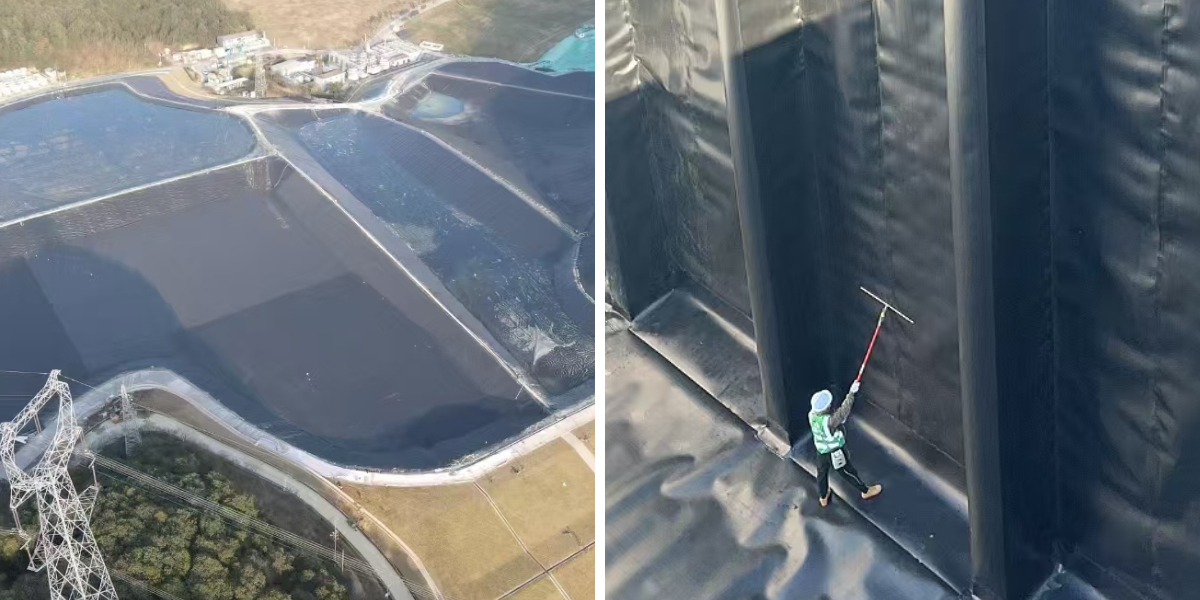

HDPE-Geomembranen sind vielseitige und langlebige Gewebe, die häufig für Deponieabdichtungen, Wasserreservoirs, Teichfolien und verschiedene geotechnische Projekte eingesetzt werden. Ihre hervorragenden Eigenschaften – Wasserdichtigkeit, Korrosionsbeständigkeit und UV-Beständigkeit – machen sie zu einer bevorzugten Wahl für langfristigen Umweltschutz und technische Stabilität. Um jedoch die optimale Gesamtleistung von HDPE-Geomembranen während ihrer gesamten Nutzungsdauer zu gewährleisten, sind wissenschaftlich fundierte Instandhaltungsstrategien unerlässlich. Dazu gehören regelmäßige Inspektionen, rechtzeitige Reparaturen und proaktive Maßnahmen zur Langlebigkeitssteigerung. Dieser Artikel stellt realistische Sanierungsstrategien aus vier Kernaspekten vor und hilft Ihnen dabei, die Kosten Ihrer Geomembran-Finanzierung zu maximieren und teure Konstruktionsfehler zu vermeiden.

1. Regelmäßige Inspektion von HDPE-Geomembranen: Die Grundlage der Instandhaltung

Regelmäßige Inspektionen sind der wichtigste Schutz vor Schäden an HDPE-Geomembranen. Die rechtzeitige Erkennung möglicher Probleme wie Risse, Einstiche oder Nahtablösungen verhindert, dass sich kleinere Mängel zu größeren Leckagen entwickeln. Die Inspektionsarbeiten müssen systematisch erfolgen und sowohl Bewegungsprüfungen als auch detaillierte Beurteilungen nach extremen Belastungen umfassen. Im Folgenden werden die wichtigsten Inspektionsfaktoren und -methoden aufgeführt:

1.1 Tägliche Sichtprüfung

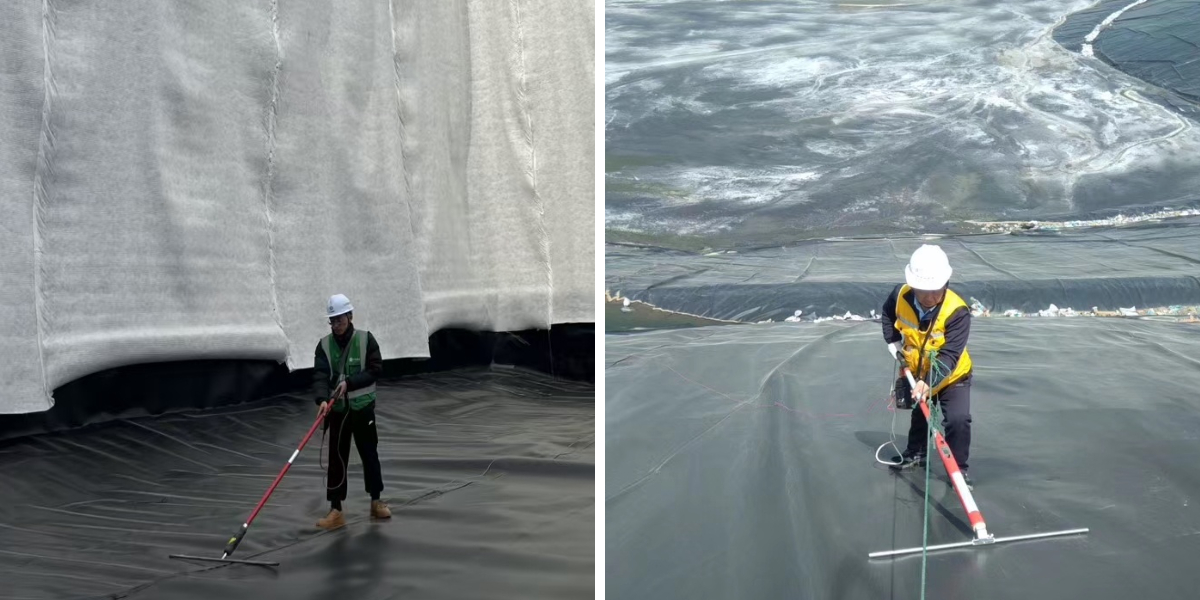

Führen Sie mindestens einmal wöchentlich Sichtprüfungen durch und konzentrieren Sie sich dabei auf die Unterseite der HDPE-Geomembran und deren Nähte. Achten Sie auf offensichtliche Schäden wie Risse, Einstiche oder Ausbeulungen, die durch äußere Einflüsse (z. B. Steine, Bauschutt oder Tiere) verursacht wurden. Besonderes Augenmerk gilt den Bereichen um Verankerungen, Rohre und Kanten – diese Bereiche sind stark beansprucht und anfällig für Verschleiß. Markieren Sie während der Prüfung verdächtige Stellen mit ungiftigen, witterungsbeständigen Markern, um spätere Kontrollen zu erleichtern. Diese einfache, tägliche Überprüfung ermöglicht es, potenzielle Gefahren für die Geomembran frühzeitig zu erkennen.

1.2 Regelmäßige Detailprüfung (vierteljährlich/jährlich)

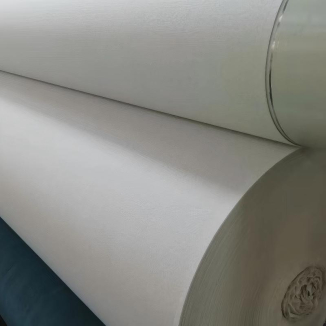

Zusätzlich zu den täglichen Kontrollen sind vierteljährlich umfassende Sonderinspektionen sowie eine besonders gründliche jährliche Bewertung durchzuführen. Bei Großprojekten sollten Sie Spezialgeräte wie Infrarot-Wärmebildkameras einsetzen, um verborgene Nahtfehler oder Feuchtigkeitsansammlungen unter der Geokunststoffdichtungsbahn aufzudecken, die mit bloßem Auge nicht sichtbar sind. Prüfen Sie die Nahtfestigkeit der HDPE-Geokunststoffdichtungsbahn mittels Schäl- und Scherversuchen gemäß den Unternehmensstandards – dies ist unerlässlich, da Nahtversagen eine der häufigsten Ursachen für Leckagen ist. Achten Sie außerdem auf die Unversehrtheit von Anbauteilen wie Geotextilien (die als Schutzschichten verwendet werden) und Bauteilbefestigungen, da deren Beschädigung sich nicht direkt auf die Geokunststoffdichtungsbahn auswirken kann.

1.3 Notfallinspektion nach extremen Bedingungen

Nach extremen klimatischen Ereignissen (z. B. starken Regenfällen, Stürmen oder extremen Temperaturen) oder unbeabsichtigten Einwirkungen (z. B. Zusammenstößen mit Gebäudeausrüstung) führt Habits sofort Notfallinspektionen durch. Extreme Regenfälle können außerdem zum Aufbau von Wasserspannungen führen, was zu einer Dehnung oder einem Riss der Geomembran führen kann. Starke Winde können Partikel transportieren, die das Material durchbohren. und intensiver Blutstillstand oder Wärme können auch zu thermischem Wachstum und Kontraktion sowie schädlichen Nähten führen. Durch zeitnahe Notfallinspektionen können Schäden nach einer Katastrophe schnell erkannt und behoben werden, sodass Folgeausfälle verhindert werden.

2. Rechtzeitige Reparatur von HDPE-Geomembranen: Leckagen stoppen, bevor sie sich verschlimmern

Sobald Schäden durch Inspektionen festgestellt werden, ist eine sofortige und sachgemäße Instandsetzung unerlässlich. Verzögerte Reparaturen können zu weiteren Schäden, höheren Instandsetzungskosten und sogar Umweltrisiken (z. B. dem Austritt giftiger Abfälle auf Deponien) führen. Die Instandsetzungstechnik richtet sich nach Art und Ausmaß des Schadens, und alle Reparaturen müssen den Empfehlungen für die Verlegung von Geokunststoffen entsprechen, um Kompatibilität und Langlebigkeit zu gewährleisten.

2.1 Vorbereitung der Reparatur

Vor der Reparatur die beschädigte Stelle und den umliegenden Bereich (30–50 cm) gründlich reinigen. Schmutz, Öl, Feuchtigkeit und lose Partikel mit einer Bürste, einem Tuch oder einem Druckluftgebläse entfernen. Sicherstellen, dass der Boden trocken und glatt ist – Feuchtigkeit oder Verunreinigungen können die Haftung des Reparaturmaterials beeinträchtigen. In blutleeren oder feuchten Umgebungen Heizgeräte zum Trocknen verwenden. Dabei jedoch darauf achten, die HDPE-Geomembran nicht zu überhitzen, da dies zu thermischen Schäden führen kann.

2.2 Reparaturmethoden für häufige Schäden

Bei kleinen Löchern oder Rissen (weniger als fünf cm): Verwenden Sie ein HDPE-Reparaturpflaster. Schneiden Sie ein Pflaster zu, das an allen Seiten mindestens 10 cm größer ist als die beschädigte Stelle. Achten Sie darauf, dass das Pflastermaterial der Original-Geomembran entspricht (gleiche Dicke und Harzart). Tragen Sie einen geeigneten HDPE-Klebstoff sowohl auf das Pflaster als auch auf die beschädigte Stelle auf und drücken Sie es fest an, um Lufteinschlüsse zu vermeiden. Lassen Sie den Klebstoff gemäß den Herstellerangaben vollständig aushärten (normalerweise 24–48 Stunden), bevor Sie die Geomembran wieder verwenden.

Bei größeren Rissen oder Nahtfehlern (über 5 cm): Bei größeren Rissen empfiehlt sich eine Kombination aus Flicken und Heißluftschweißen. Zuerst werden die Risskanten sauber und glatt zugeschnitten. Anschließend wird ein großer HDPE-Flicken über die betroffene Stelle gelegt und mit einem Heißluftgebläse oder einem automatisierten Schweißgerät an die bestehende Geokunststoffdichtungsbahn geschweißt. Bei Nahtfehlern wird die betroffene Naht nach Reinigung und Trocknung neu verschweißt. Anschließend wird eine Vakuumprüfung durchgeführt, um die Dichtheit der Schweißnaht zu gewährleisten. Bei kritischen Bereichen (z. B. der Rückseite von Mülldeponien) sollte man erwägen, den beschädigten Bereich komplett auszutauschen, um die langfristige Zuverlässigkeit zu gewährleisten.

2.3 Überprüfung nach der Reparatur

Nach Abschluss der Reparatur sind strenge Funktionsprüfungen durchzuführen. Bei Klebereparaturen ist ein Abziehtest durchzuführen, um sicherzustellen, dass der Flicken fest haftet (er darf sich beim Abziehen nicht ablösen). Bei Heißschweißreparaturen ist eine Vakuumfeld- oder Luftdruckprüfung auf Undichtigkeiten durchzuführen. Bilden sich während des Tests Blasen, deutet dies auf eine fehlerhafte Schweißung hin, die nachbearbeitet werden muss. Erst nach bestandener Prüfung darf der reparierte Bereich wieder in Betrieb genommen werden.

3. Proaktive Maßnahmen zur Verlängerung der Lebensdauer von HDPE-Geomembranen

Neben Inspektion und Reparatur können proaktive Sanierungsmaßnahmen die Lebensdauer von HDPE-Geomembranen erheblich verlängern. Diese Maßnahmen zielen darauf ab, äußere Schäden zu minimieren, Umweltauswirkungen zu reduzieren und die Betriebsbedingungen zu optimieren, um die Gesamtleistung des Gewebes über Jahrzehnte hinweg zu gewährleisten.

3.1 Physische Schäden verhindern

Physische Beschädigung ist die Hauptursache für das Versagen von HDPE-Geomembranen. Um dem vorzubeugen, sollte in stark frequentierten Bereichen (z. B. Bauzonen, Zufahrten) oder Bereichen mit scharfen Gegenständen (z. B. Kies, Baumwurzeln) eine schützende Geotextilschicht über der Geomembran verlegt werden. Der Einsatz schwerer Geräte auf der Geomembranoberfläche sollte eingeschränkt werden. Ist der Einsatz von Geräten unumgänglich, sollten Gummimatten oder Holzbohlen unter den Geräten platziert werden, um das Gewicht zu verteilen. Darüber hinaus sollte der unbefugte Zutritt zum Bereich der Geomembran beschränkt werden, um versehentliche Verletzungen durch Menschen oder Tiere zu vermeiden.

3.2 Umweltgefahren mindern

HDPE-Geomembranen sind gegenüber den meisten Chemikalien beständig. Längere Einwirkung von starken Oxidationsmitteln, Lösungsmitteln oder hochkonzentrierten Säuren/Basen kann das Material jedoch schädigen. Bei Anwendungen mit Chemikalienlagerung (z. B. in Industrieteichen) sollte daher die chemische Zusammensetzung der gelagerten Substanzen geprüft werden, um die Verträglichkeit mit HDPE sicherzustellen. Im Außenbereich kann ultraviolette (UV-)Strahlung die langfristige Alterung der Geomembran verursachen. Wählen Sie daher HDPE-Geomembranen mit UV-Stabilisatoren und erwägen Sie in stark sonnenbestrahlten Bereichen eine Schutzabdeckung (z. B. Erde, Vegetation). In wasserlosen Gebieten sollte darauf geachtet werden, dass sich im Winter kein Wasser auf der Geokunststoffdichtungsbahn ansammelt, da das Gefrieren und Auftauen zu Rissen führen kann.

3.3 Optimierung des operativen Managements

Eine sachgemäße Betriebsführung ist entscheidend für die Langlebigkeit von Geokunststoffdichtungsbahnen. Vermeiden Sie eine Überfüllung von Stauseen oder Deponien, da übermäßiger Wasserdruck oder Abfallgewicht die Geokunststoffdichtungsbahn dehnen und beschädigen können. Bei Deponieabdichtungen ist die Abfallmenge so zu steuern, dass die Last gleichmäßig verteilt wird. Sorgen Sie regelmäßig für gute Entwässerung, um Wasseransammlungen zu verhindern, die die Geokunststoffdichtungsbahn übermäßig belasten können. Richten Sie außerdem ein umfassendes Überwachungssystem ein, um Inspektionsergebnisse, Instandsetzungsarbeiten und betriebliche Änderungen zu erfassen. Dies hilft, langfristige Entwicklungen zu erkennen und Sanierungsstrategien zu optimieren.

4. Wartung nach der Installation: Schaffen Sie die Grundlage für eine langfristige Leistungsfähigkeit.

Die fachgerechte Installation von Geokunststoffdichtungsbahnen hat unmittelbare Auswirkungen auf die Schutzanforderungen und die Lebensdauer des Trägersystems. Die Instandhaltung nach der Installation konzentriert sich auf die Überprüfung der Installationsqualität, die Behebung anfänglicher Probleme und die Durchführung von Sanierungsmaßnahmen, um sicherzustellen, dass die Geokunststoffdichtungsbahn vom ersten Tag an optimal funktioniert.

4.1 Inspektion und Abnahme nach der Installation

Unmittelbar nach der Installation der Geokunststoffdichtungsbahn erfolgt eine umfassende Inspektion und Abnahmeprüfung. Dabei werden die Dichtheit der Nähte, der seitlichen Befestigungen und der Anschlüsse an Rohre oder andere Bauteile geprüft. Mithilfe zerstörungsfreier Prüfverfahren (z. B. Vakuum- und Funkenprüfung) werden versteckte Leckagen aufgespürt. Alle Installationsmängel (z. B. unvollständige Schweißnähte, lose Verankerungen) müssen vor der Inbetriebnahme behoben werden. Diese Inspektion nach der Installation gewährleistet die fachgerechte Montage der Geokunststoffdichtungsbahn und dient als Grundlage für die zukünftige Wartung.

4.2 Anfangsüberwachungszeitraum

In den ersten 3–6 Monaten nach der Installation (der anfänglichen Überwachungsphase) sollten die Inspektionsintervalle erhöht werden. Dies ist notwendig, da die Geokunststoffdichtungsbahn aufgrund von Spannungskonzentrationen oder Nahtproblemen bereits eine anfängliche Kontraktion oder thermische Anpassung aufweisen kann. Die Geokunststoffdichtungsbahn ist auf Anzeichen von Dehnung, Faltenbildung oder Verschiebung zu überwachen und etwaige Probleme umgehend zu beheben. Bei Wasserspeicherprojekten sollte der Speicher regelmäßig befüllt werden, damit sich die Geokunststoffdichtungsbahn an den Wasserdruck anpassen kann und das Risiko unerwarteter Schäden verringert wird.

4.3 Schulung und Dokumentation

Schulen Sie das Personal vor Ort in den Grundlagen der Geokunststoffdichtungsbahnen-Instandhaltung. Dies umfasst die Durchführung von Sichtprüfungen, das Erkennen häufiger Schäden und die Dokumentation von Problemen. Stellen Sie einen Leitfaden zur Instandhaltung bereit, der Inspektionspläne, Instandsetzungsverfahren und Notfallpläne enthält. Dokumentieren Sie alle Instandhaltungsarbeiten mit Datum, Ort, Methoden und verwendeten Materialien. Diese Dokumentation ist nicht nur für den täglichen Schutz wichtig, sondern auch für die Einhaltung gesetzlicher Vorschriften und die Bearbeitung von Garantieansprüchen.

Abschluss

Die Wartung einer HDPE-Geomembran erfordert eine Mischung aus gewöhnlicher Inspektion, rechtzeitiger Reparatur, proaktiven Stabilitätsmaßnahmen und Pflege nach der Installation. Durch die Durchsetzung der in diesem Artikel beschriebenen Techniken können Sie Schäden richtig stoppen, die Trägerlebensdauer der Geomembran verlängern und das langfristige Gleichgewicht und den Schutz Ihres Ingenieurprojekts sicherstellen. Denken Sie daran, dass der Schlüssel zu einer erfolgreichen Geomembran-Renovierung in der Konsistenz liegt – die Investition von Zeit und Ressourcen in die regelmäßige Konservierung ist weitaus teurer und nicht teurer, als die spätere Behebung großer Fehler. Ganz gleich, ob Sie eine Deponie, ein Wasserreservoir oder einen anderen Auftrag verwalten, bei dem HDPE-Geomembranen zum Einsatz kommen, die Befolgung dieser Empfehlungen wird Ihnen dabei helfen, das Beste aus Ihrer Investition herauszuholen.

Kontaktieren Sie uns

Name der Firma:Shandong Chuangwei Neue Materialien Co., LTD

Ansprechpartner :Jaden Sylvan

Kontaktnummer:+86 19305485668

WhatsApp:+86 19305485668

Unternehmens-E-Mail: cggeosynthetics@gmail.com

Unternehmensadresse:Unternehmerpark, Bezirk Dayue, Stadt Tai'an

Provinz Shandong