Grabenauskleidungen aus vorgefertigtem Beton

1. Bequeme und effiziente Installation:Durch die Verwendung eines rollenförmigen Designs sind für den Transport keine großen Geräte erforderlich und die Bedienung kann von einer einzelnen Person durchgeführt werden. Nach dem Kontakt mit Wasser kann es innerhalb von 1–2 Stunden aushärten und innerhalb von 24 Stunden seine Festigkeit erreichen.

2. Grün, energiesparend und kohlenstoffarm:Da es aus umweltfreundlichen Rohstoffen hergestellt wird, entsteht während des Bauprozesses weder Staub noch Lärm, und die Auswirkungen auf die umliegende Umwelt sind minimal. Gleichzeitig liegt die Materialausnutzungsrate bei nahezu 100 %, sodass kein Abfall entsteht, und erfüllt damit in vollem Umfang die relevanten Standards für umweltfreundliches Bauen.

3. Hervorragende Haltbarkeit:Es besteht aus Verbundwerkstoffen, seine Druckfestigkeit kann über 30 MPa erreichen und seine Zugfestigkeit ist dreimal so hoch wie die von normalem Beton, sodass es äußeren Einflüssen wirksam standhalten kann.

4. Niedrigere Gesamtkosten:Das Material selbst ist preisgünstig und erfordert beim Bau keine großen Investitionen in Arbeitskräfte und Ausrüstung, was die Arbeits- und Maschinenkosten senken kann.

Produkteinführung:

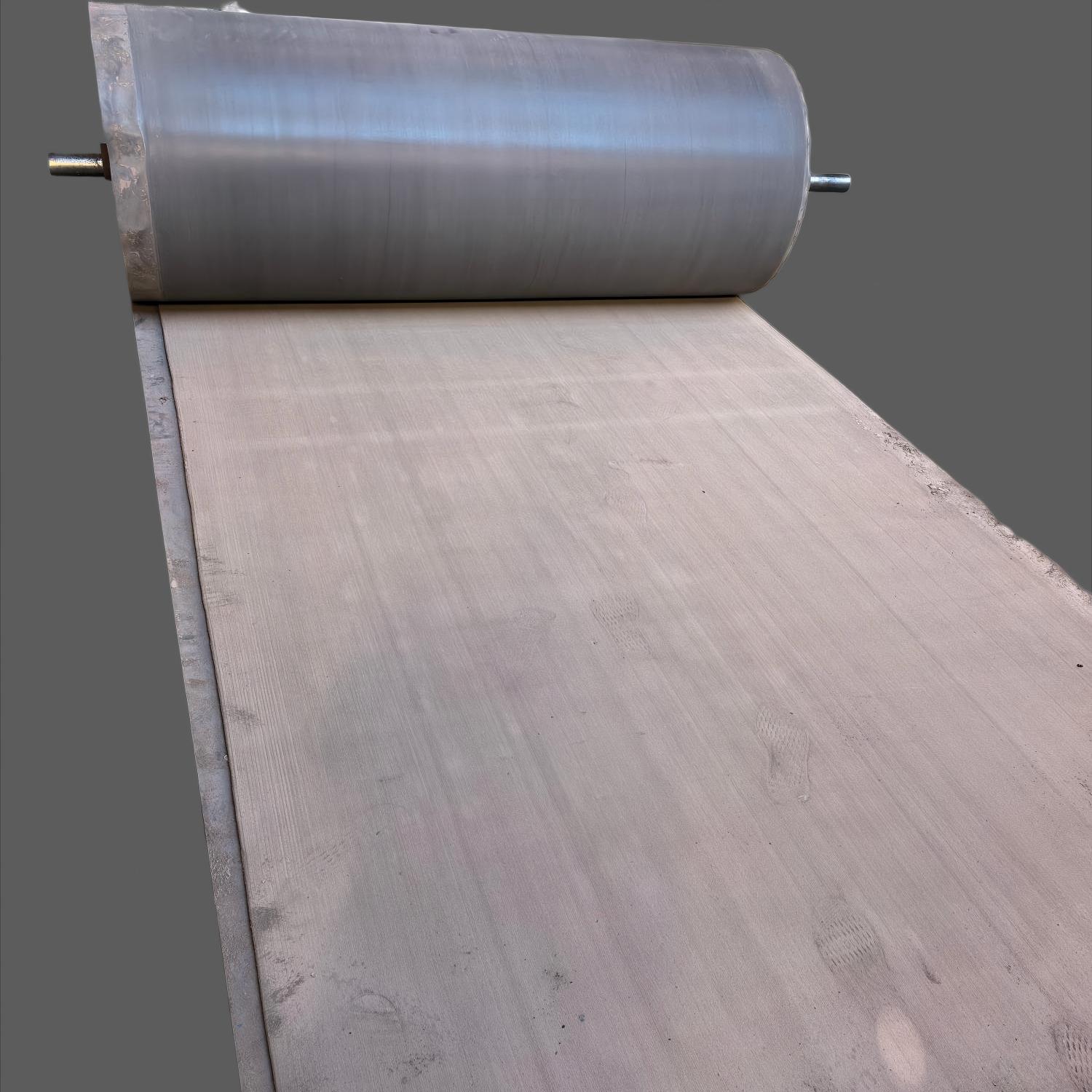

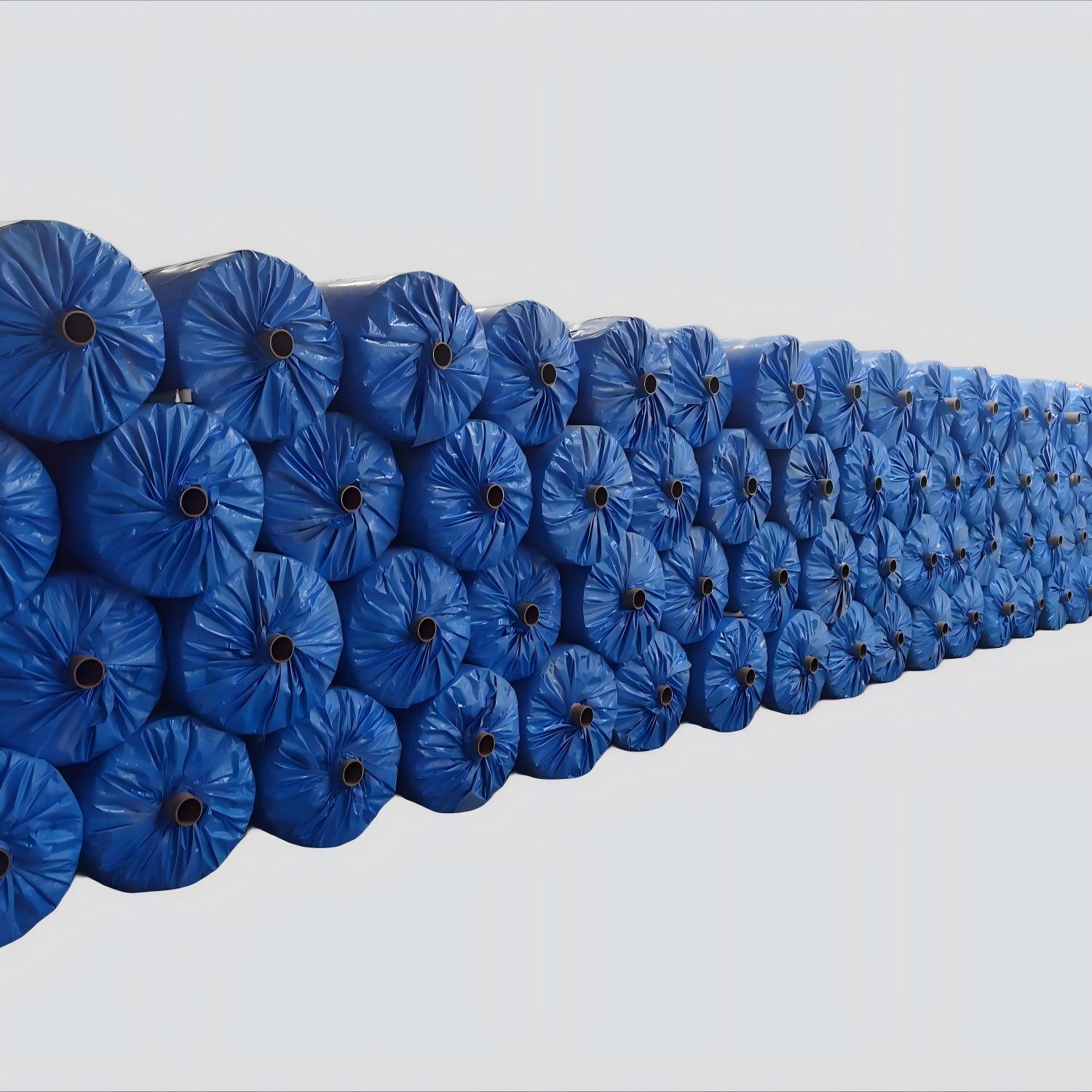

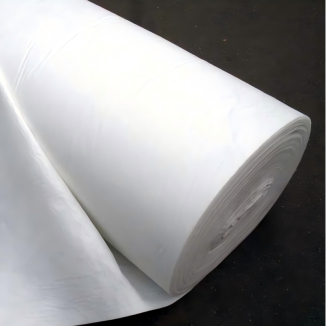

Fertigbeton-Grabenauskleidungen sind ein bahnbrechendes innovatives Produkt im Bereich Baustoffe. Es durchbricht den traditionellen Eindruck, dass Beton starr und schwerfällig sei, und definiert die Standards für Rapid-Prototyping-Baumaterialien durch die grenzüberschreitende Integration von Textiltechnologie und Baumaterialien neu. Vom Aussehen her weist es eine gleichmäßige dunkelgraue Farbe mit einer zarten Stoffstruktur auf der Oberfläche auf. Die einzelne Rolle ist mit wasserdichtem Material verpackt und das Gewicht wird auf 20–50 kg kontrolliert (anpassbar an individuelle Bedürfnisse). Es kann problemlos von einer einzelnen Person transportiert werden und löst das Problem des herkömmlichen Betontransports, der auf schwere Fahrzeuge angewiesen ist.

Als verbesserte Lösung zum Ersatz von herkömmlichem Beton vereint es die Flexibilität von Textilien mit der hohen Festigkeit von Beton und verwandelt so Baustoffe von „starren Materialien“ in „flexible Lösungen für Plastizität“, die sich besonders für die Anforderungen des modernen Ingenieurwesens an „Effizienz, geringes Gewicht und niedrige Anforderungen“ eignen.

Produktmerkmale:

1. Minimaler Betrieb: Reduzierung der Bauschwelle auf „Null professionelle Barrieren“

Beim herkömmlichen Betonbau müssen die Arbeiter Fachkenntnisse wie Dosieren, Rütteln und Wartung beherrschen, während Zementdecken diesen Prozess völlig vereinfachen: Normale Arbeiter können nach 30-minütiger Schulung selbstständig arbeiten, ohne dass Bauingenieure oder Betontechniker zur Anleitung anwesend sein müssen. Beim Verlegen lässt sich das gerollte Material flexibel wie ein Teppich entfalten, auch bei komplexen Strukturen wie gekrümmten Flächen, Schrägen, Ecken (wie geschwungenen Flussböschungen, kreisförmigen Rohraußenwänden) kann durch Schneiden und Spleißen eine nahtlose Anpassung erreicht werden – das Schneidwerkzeug erfordert nur ein normales Kunstmesser, mit flachem Schnitt und weniger anfällig für Materialstreuung.

2. Stabile Leistung: Eine doppelte Garantie für Stärke und Langlebigkeit.

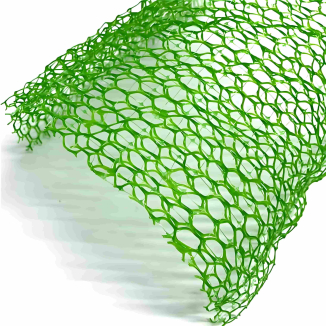

Die ausgehärtete Zementdecke weist hervorragende mechanische Eigenschaften auf: Ihre Druckfestigkeit erreicht 30–40 MPa (entspricht der Betonnorm C30–C40) und sie hält der langfristigen Belastung durch schwere Geräte wie Pkw und Gabelstapler stand. Die Biegefestigkeit liegt bei 5–8 MPa und ist damit 2–3 Mal höher als die von Normalbeton. Selbst bei leichten Setzungen des Untergrunds oder Temperaturschwankungen ist die Decke wenig rissanfällig. Dies ist auf den Synergieeffekt von Fasergerüst und Zement zurückzuführen: Die Fasern verteilen die Spannungen, während der Zement für die nötige Stabilität sorgt. So entsteht eine Struktur, die Steifigkeit und Flexibilität vereint.

Hinsichtlich der Langlebigkeit bietet es durch optimierte Rohstoffe mehrfachen Schutz: Das hinzugefügte Antisickerungsmittel reduziert die Wasseraufnahme auf unter 5 %, wodurch es direkt in Unterwasserumgebungen (z. B. zur Uferbefestigung von Fischteichen oder für kleine Wassertanks) eingesetzt werden kann. Die Frost-Tau-Wechselbeständigkeit beträgt über 300 Zyklen (weit über dem Standard von 200 Zyklen für Normalbeton), und selbst in extrem kalten nördlichen Regionen treten im Winter keine Frost-Tau-Risse auf. Gleichzeitig weist es eine gewisse chemische Korrosionsbeständigkeit auf und ist gegenüber gängigen sauren und alkalischen Substanzen im Boden stabil (pH-Wert-Bereich 4–10). Es eignet sich auch für Anwendungen wie landwirtschaftliche Bewässerungskanäle und temporäre industrielle Abwasserbehandlungsbecken.

3. Zeit- und Materialersparnis: Effizienzsteigerung im gesamten Zyklus von der Konstruktion bis zur Nutzung

Im Hinblick auf den Zeitaufwand sind seine Vorteile besonders deutlich: Herkömmlicher Beton muss 7 bis 14 Tage vom Mischen bis zur Verwendung warten (Standard-Härtungszyklus), während Zementdecken innerhalb von 24 Stunden einsatzbereit sein können. Nehmen wir als Beispiel eine Straßenreparatur von 100 Quadratmetern, erfordert das traditionelle Bauwesen ein Team von 5 Personen, um drei Tage lang zu arbeiten, während Zementdecken nur 2 Personen benötigen, um sie an einem Tag fertigzustellen, was die Gesamtbaueffizienz um mehr als 70 % verbessert.

Hinsichtlich der Materialnutzung wird nahezu „Null Abfall“ erreicht: Herkömmlicher Beton weist aufgrund von Transportverlusten, Vibrationsverlusten und anderen Problemen üblicherweise nur eine Materialausnutzungsrate von etwa 80 % auf. Zementmatten hingegen werden flächenbezogen zugeschnitten, und die verbleibenden Randmaterialien können verbunden und wiederverwendet werden, wodurch eine Gesamtausnutzungsrate von über 95 % erzielt wird. Am Beispiel eines 1000 Quadratmeter großen Projekts lässt sich der Materialabfall um über 50 Quadratmeter reduzieren, was indirekt zu einer Senkung der Materialkosten um 10–15 % führt.

4. Sicherheit und Umweltschutz: Vorteil einer geringen Umweltbelastung über den gesamten Lebenszyklus hinweg

Von der Produktion bis zur Montage folgt die Zementmatte stets dem Umweltschutzgedanken: In der Produktionsphase wird saubere Energie (z. B. Photovoltaik) eingesetzt, und der Zementanteil in den Rohstoffen wird im Vergleich zu herkömmlichem Beton um 30 % reduziert (ein Teil des Zements wird durch ein Fasergerüst ersetzt), wodurch die Kohlendioxidemissionen gesenkt werden. Während der Montagephase werden keine großen Maschinen wie Betonpumpen oder Rüttler benötigt. Der Geräuschpegel liegt unter 50 Dezibel (entspricht normaler Gesprächslautstärke in Innenräumen), und es entsteht kein Staub (bei herkömmlichem Betonieren kann die Staubkonzentration über 2 mg/m³ erreichen, während sie bei der Zementmatte unter 0,1 mg/m³ liegt). Sie eignet sich besonders für ökologisch sensible Bereiche wie Wohngebiete und Schulumgebungen.

Produktparameter:

| Eigentum | Zustand | 8mm | 10mm | 12mm | 15mm | Testmethode | |

| Druckfestigkeit(MPa) | Ausgeheilt nach 28 Tagen | 60 MPa | Dakis | ||||

| Biegefestigkeit(MPa) | Ausgeheilt nach 28 Tagen | 15 MPa | D058 | ||||

| Pyramidendurchstoß (kN) | Ausgeheilt nach 28 Tagen | 4,0 kN | 4,5 kN | 5,0 kN | 6,0 kN | D5494, Typ B | |

| Abrieb (Maximalwert) | Ausgeheilt nach 28 Tagen | 0,3 mm/1000 Zyklen | Q1353/S1353M | ||||

| Zugfestigkeit | Finale | ungehärtet | 20 kN/m | 30 kN/m | 35 kN/m | 40 kN/m | D6768/D6768M |

| Anfänglich | Ausgeheilt nach 28 Tagen | 15 kN/m | 25 kN/m | 30 kN/m | 35 kN/m | D4885 | |

| Finale | 25 kN/m | 35 kN/m | 40 kN/m | 45 kN/m | |||

| Gefrier-Tau-Zyklus | Restliche anfängliche Biegefestigkeit Strenath(D8058) |

Heilung in 28 Tagen, 200 Zyklen | >80 % (Bestanden) | C1185 | |||

| Anforderungen an die Wasserqualität für die Hydratation | Leitungswasser、Flusswasser、Meerwasser | / | |||||

| Temperaturbedingungen am Bau | Konstruktion über 0℃ | ||||||

| Brandschutzleistung | B1 | GB 8624-2012 | |||||

| Testmaterialien zur Freisetzung schädlicher Substanzen | Limitationsindex (mg/L) | GB 5085.3-2007 | |||||

| Kupfer (Gesamtkupfer) (mg/L) | ≤100 | ||||||

| Zink (Gesamtzink) (mg/L) | ≤100 | ||||||

| Cadmium (gesamt) (mg/L) | ≤1 | ||||||

| Blei (Gesamtblei) (mg/L) | ≤5 | ||||||

| Gesamtchrom (mg/L) | ≤15 | ||||||

| Nickel (Gesamtnickel) | ≤5 | ||||||

| Arsen (gesamt) | ≤5 | ||||||

Produktanwendungen:

1. Grundlagen des Hoch- und Tiefbaus: Effizienzsteigerung im täglichen Bauwesen

In selbstgebauten Häusern im ländlichen Raum kann es direkt als dämpfende Bodenschicht im Innenbereich verwendet werden (anstelle des herkömmlichen Zementmörtels). Nach dem Verlegen härtet es durch Bewässern aus, und innerhalb von 24 Stunden können Fliesen verlegt werden. Dadurch werden die Probleme von Hohlräumen und Rissen, die bei herkömmlichen Ausgleichsschichten auftreten, vermieden. In der Dachabdichtung dient es als wasserdichte Schutzschicht, die der Dachwölbung angepasst wird und nach dem Aushärten eine wasserdichte Gesamtkonstruktion bildet. Diese ist widerstandsfähiger gegen Durchstiche als Membranabdichtungen. Im Rohrleitungsbau kann das Material um die Außenwand von PVC- oder PE-Rohren gewickelt und anschließend mit Wasser besprüht werden, um schnell eine korrosionsbeständige Schutzschicht zu bilden. Diese eignet sich besonders für den Druckschutz beim Verfüllen von unterirdischen Rohrleitungen.

2. Wasserbau und kommunale Ingenieurtechnik: Sickerwasserschutzverstärkung angepasst an komplexes Gelände

Die Sicherung kleiner Flussufer ist eines der Hauptanwendungsgebiete: Herkömmliche Steinmauerwerkslösungen erfordern Aushub und Mauerwerksarbeiten vor Ort mit einer Bauzeit von ein bis zwei Monaten. Zementmatten hingegen können direkt entlang des Ufers verlegt werden und passen sich der Krümmung des Flussbetts an. Nach dem Aushärten bilden sie eine Erosionsschutzschicht (mit einer Erosionsbeständigkeit gegenüber einer Wassergeschwindigkeit von 5 m/s). Dank ihres geringen Gewichts (nur 15–20 kg pro Quadratmeter) erhöhen sie den Hangdruck nicht. In vielen ländlichen Gebieten hat diese Methode traditionelle Verfahren bei der Sanierung von Bewässerungskanälen ersetzt, und die Bauzeit konnte von 30 auf 5 Tage verkürzt werden.

Im kommunalen Bereich kann es zur Verstärkung von Stützmauern städtischer Grünstreifen und Regenwasserbrunnen eingesetzt werden – verlegt an der Schnittstelle von Kontrollbrunnen und Fahrbahnoberflächen, wodurch Straßenabsenkungen und Risse durch Fahrzeugaufprall vermieden werden können; Es kann auch als Rapid-Prototyping-Material für Bordsteine verwendet werden, das entsprechend der Entwurfsform verlegt und ausgehärtet werden kann, um saubere Bordsteinlinien ohne die Notwendigkeit von Schablonen zu bilden.

3. Notfall- und Outdoor-Szenarien: Sofortlösungen für die schnelle Reaktion

Bei Notfalleinsätzen ist es der beste Beweis dafür, dass Zeit Leben ist: Nach einem Erdbeben kann der provisorische Kanal direkt auf der eingestürzten Fahrbahn verlegt werden und ist nach der Bewässerung innerhalb von zwei Stunden wieder für Rettungsfahrzeuge befahrbar. Nach Überschwemmungen wird der Damm verstärkt, indem das Material an seiner Innenseite verlegt und befestigt wird. Nach dem Aushärten bildet es eine wasserdichte Verstärkungsschicht, die das Eindringen von Wasser in die Rohre verhindert. Im Freien kann es auf Campingplätzen als provisorischer Parkplatz genutzt werden, der gepflastert und befestigt werden kann, um bei Regenwetter Schlamm zu vermeiden. Als Bewässerungskanal in der Landwirtschaft wird es der Geländeform angepasst und bietet so eine kostengünstige Abdichtung (die Baukosten pro Meter Kanal sind 40 % niedriger als bei herkömmlichem Beton).

4. Industrielle und spezielle Szenarien: Erfüllung hochintensiver und kundenspezifischer Anforderungen

Bei der Instandsetzung von Werkstattböden in Fabriken können zur Behebung lokaler Schäden durch langfristige Verdichtung des Bodens durch Maschinen passende Platten zugeschnitten und verlegt werden. Nach dem Aushärten bildet die Platte eine Einheit mit dem bestehenden Boden, und die Druckfestigkeit erfüllt die Anforderungen für die langfristige Belastung durch Gabelstapler (bis zu 5 Tonnen). Im Entladebereich des Lagers kann die Platte als verschleißfeste Schicht auf dem bestehenden Zementboden verlegt werden, um die Oberflächenverschleißfestigkeit zu erhöhen (der Verschleißfestigkeitskoeffizient ist doppelt so hoch wie bei herkömmlichem Zementboden). Bei der Sanierung von Bergwerken kann die Platte entlang des Hangs verlegt und ausgehärtet werden, um eine stabile Schutzschicht zu bilden. Gleichzeitig dient die Atmungsaktivität der Platte (sie weist auch nach dem Aushärten noch kleine Poren auf) als Grundlage für die spätere Begrünung. Dieses Modell „Hangstabilisierung vor Begrünung“ wurde bereits in mehreren ökologischen Sanierungsprojekten erfolgreich angewendet.

Aus technischer Sicht erzielt es durch eine Verbundstruktur aus Fasergerüst und Schnellzement ein optimales Gleichgewicht zwischen flexibler Konstruktion und hoher Stabilität. Hinsichtlich des Anwendungsnutzens bietet es praktische Vorteile: Ob es um die Steigerung der Energieeffizienz von Alltagsgebäuden, die Kostenoptimierung im kommunalen Bauwesen oder die schnelle Reaktion auf Notfallsituationen geht – es löst konkrete Probleme und bietet dabei einen entscheidenden Vorteil: Kostenreduzierung um mehr als 30 % und Bauzeitverkürzung um mehr als 70 %. Aus ökologischer Sicht entspricht es mit seinem geringen Energieverbrauch und den niedrigen Emissionen über den gesamten Lebenszyklus hinweg dem globalen Trend zum nachhaltigen Bauen.

Für Bauunternehmen bedeutet dies einen geringeren Arbeitsaufwand und eine kürzere Bauzeit. Für Hausbesitzer bedeuten es niedrigere Gesamtkosten und eine zuverlässigere Bauqualität. Für die Umwelt ist es eine umweltfreundliche Wahl zur Reduzierung von Schadstoffen und zur Förderung des Recyclings. Ob professionelles Ingenieurteam, Einzelunternehmer oder Organisation, die dringend eine Lösung benötigt: Betongewebe kann mit seinen einfachen, effizienten und zuverlässigen Eigenschaften die optimale Lösung bei der Auswahl von Baumaterialien sein und das Bauen im modernen Ingenieurwesen neu definieren.